在任何制造过程中,公差对部件的尺寸起着关键作用,增材制造也不例外。因此,无论是制作原型还是生产功能部件,了解3D打印中的公差以确保最大精度是至关重要的。

什么是3D打印的公差?

公差通常指的是从技术图纸或CAD模型到制造出的实物部件之间的尺寸偏差。公差是指在给定尺寸上允许的随机偏差或变化量。截至2021年11月,3D打印的公差尚未像CNC加工那样有国际标准。

在3D打印中,影响公差的主要因素包括:

- 材料收缩(从液态变为固态时的体积变化)

- 层厚度

- 最小特征尺寸

- 构建尺寸(取决于选用技术的最大可打印部件尺寸)

3D打印机打印塑料工件

材料收缩

3D打印过程中使用的构建材料包括热塑性细丝、粉末、树脂、液态光敏聚合物和金属粉末。所有这些材料都有不同程度的收缩。根据3D打印的原理,聚合物在打印过程中冷却和固化时会自然收缩。每种材料的收缩率都是特定的。

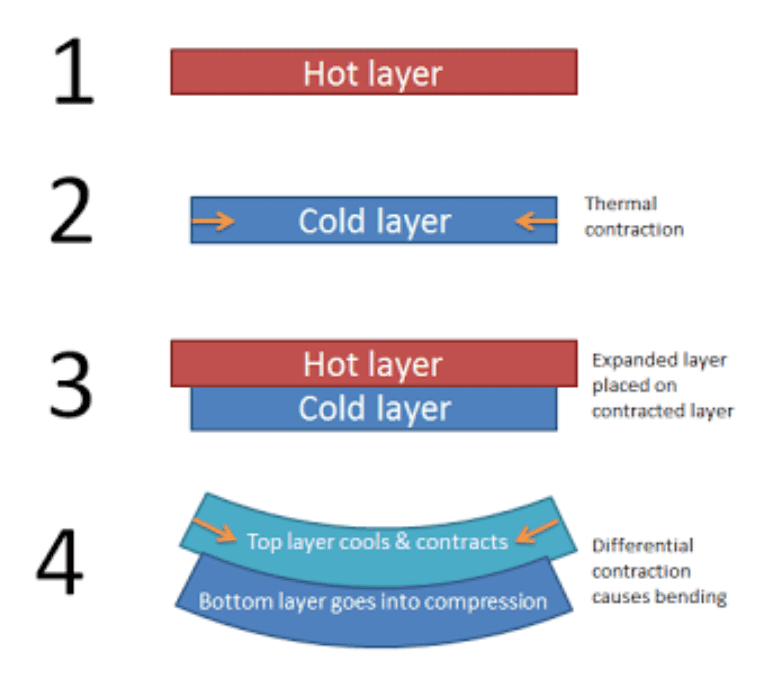

此外,并在温度快速变化时会发生不均匀的收缩,导致诸如翘曲等缺陷,改变部件的几何形状。不同材料对打印机设置和不均匀冷却的反应不同,这会增加几何形状的不准确性。在构建过程中的应力、支撑策略和其他几何考虑因素可能导致公差和平整度的偏差。

材料收缩图解(来源:Stack Exchange)

具有较厚几何结构、平坦或宽大部件以及不均匀壁厚的部件,可能容易出现显著的偏差或翘曲。低质量的塑料材料和未校准的打印机设置会导致尺寸不准确。

层厚

也称为分辨率,层厚影响部件在Z轴方向上的尺寸精度。这种影响主要在热塑性材料熔融沉积成型(FDM)、刚性光聚合物技术和树脂光固化成型(SLA)技术中显现,这些技术中部件附着在打印床上。特别是当部件的基底或底部靠近打印床时会出现这种情况。

加热和固化会导致翘曲,通常在打印的初始基础层,会设置超过100%的挤出速率,以确保部件能够附着在打印床上。这会导致初始层较厚,最终使得部件的尺寸大于预期。

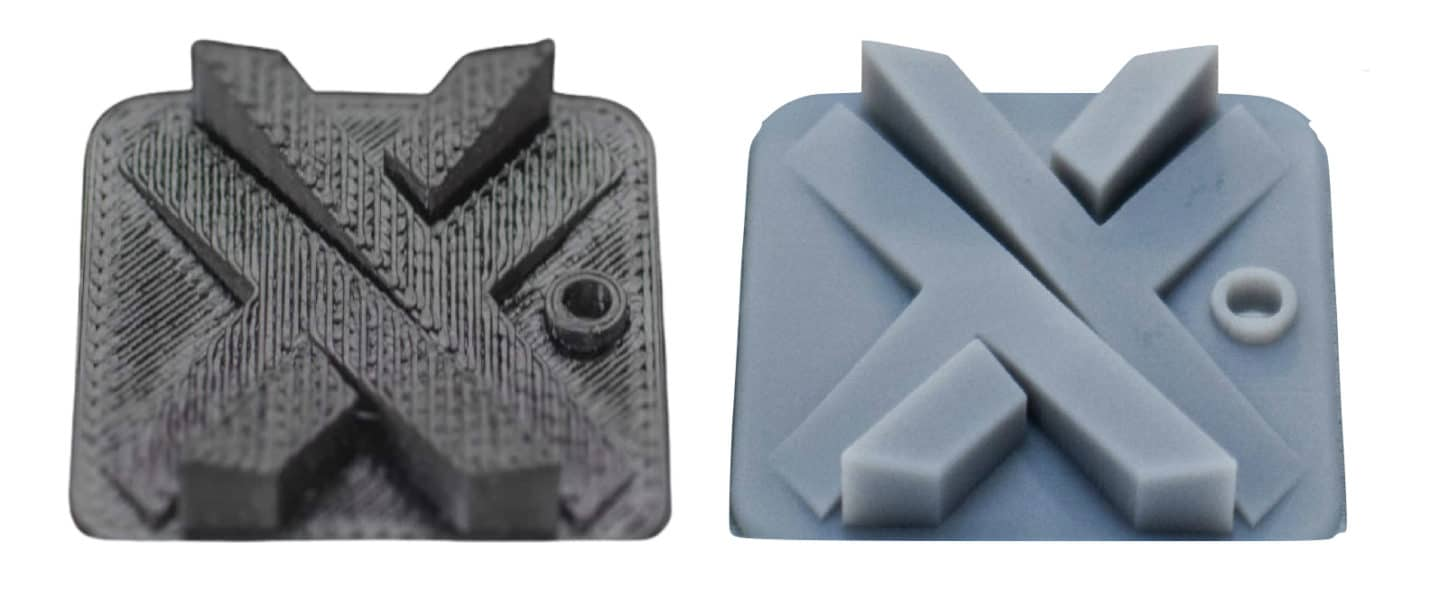

热塑性材料熔融沉积成型(FDM)(左)和树脂光固化成型(SLA)(右)3D打印部件

另外,成本低廉和桌面型打印机在其层高方面通常存在高度不一致的问题,因此无法保证部件尺寸的精确控制。相比之下,像激光烧结成型(SLS)和直接金属激光熔融(DMLS)这样的技术,它们的默认分辨率通常已经足够适用于大多数应用,或者层高已经由机器制造商预设。因此,选择优质的构建材料至关重要,因为廉价材料的行为特性(如收缩等)往往是不可预测的。

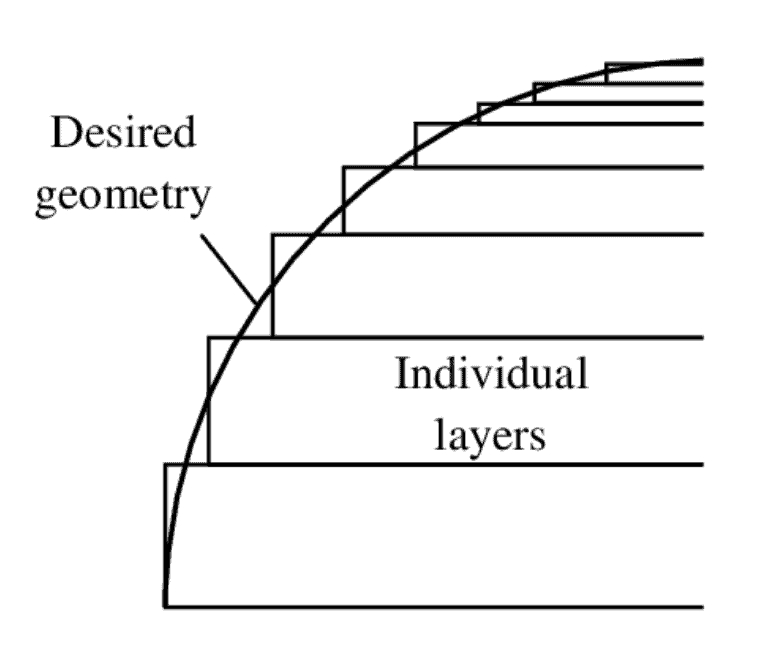

另外一个重要的因素是层间阶梯效应。由于3D打印是逐层制造部件,因此球体或圆形的表面无法像传统加工那样光滑和精确,而是呈现出如下图所示的层状结构。这显然不能完全符合精确的尺寸要求,而会略有偏差。

图解显示原始设计几何形状的偏差(来源:ResearchGate)

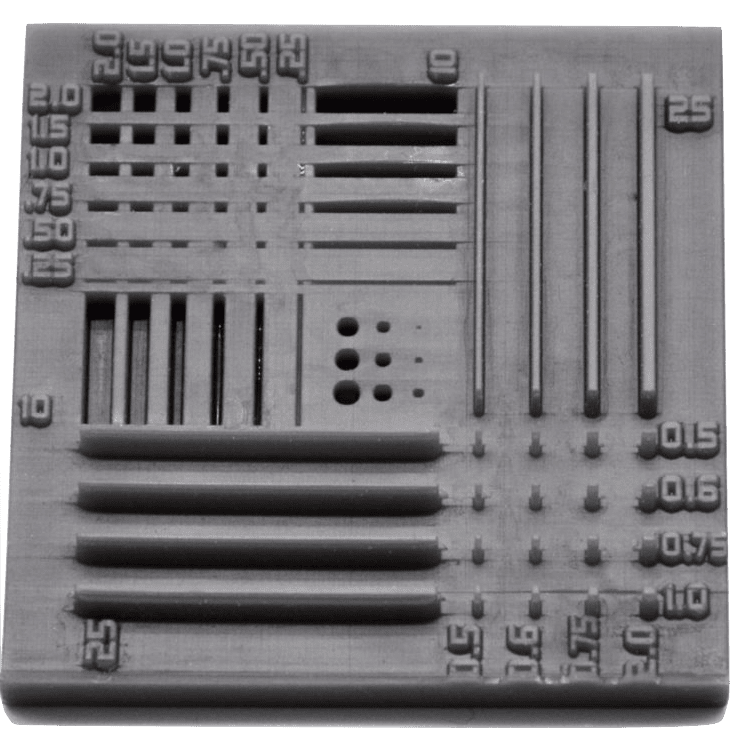

最小特征尺寸

对于热塑性材料熔融沉积成型(FDM)技术,最小特征尺寸受喷嘴直径和层厚的影响。在X-Y平面上,最小特征尺寸由喷嘴直径决定。在Z轴方向上,特征的高度由层厚决定。喷嘴直径影响水平平面(与打印表面平行)的整体细节水平。

例如,较小的喷嘴能够在打印物体的顶部打印更详细的文字。相反,层厚影响物体垂直和倾斜侧面的细节水平。

在其他技术如惠普尼龙多流射熔融成型(MJF)、激光烧结成型(SLS)、直接金属激光熔融(DMLS)和树脂光固化成型(SLA)中,最小特征尺寸取决于构建材料和激光束直径。在基于粉末的技术中,材料可以重复使用。随着多次使用,粉末的形状可能变得不规则且失去原有的球形,因此难以预测新的不规则形状对尺寸的影响程度。

需要注意的是,喷嘴直径和激光束直径通常是恒定的(可以进行定制),正如上文提到的层厚,它也容易导致尺寸精度不准确,因此最小特征尺寸也成为影响公差的因素之一。

3D打印机打印假体髋骨

构建尺寸

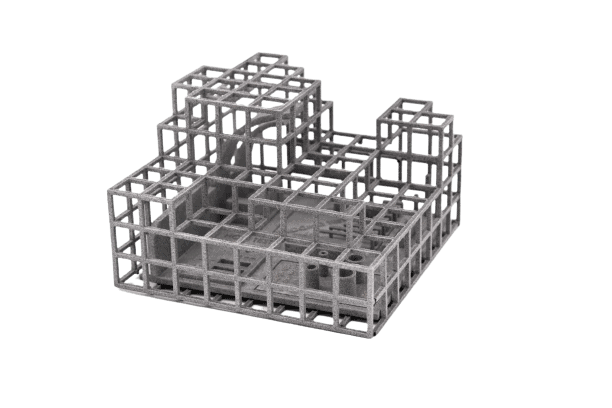

构建尺寸指的是打印机可以制造的部件的最大整体尺寸,或者适合打印区域的最大尺寸。部件越大,其固化或冷却所需的时间就越长。在这个过程中,由于不均匀的冷却,会发生大量的收缩和翘曲现象。

大型部件通常需要大量支撑结构(尽管这取决于设计和工艺)。支撑结构移除后,也会影响表面质量。

3D打印技术中的公差

不同的3D打印技术过程具有特定于该过程的各种公差。这些公差由技术的机制、移动部件、所使用的材料以及部件设计等因素决定。为了获得更好的打印效果,建议遵循特定于该过程的设计指南。

惠普尼龙多流射熔融成型(MJF)公差

在惠普尼龙多流射熔融成型(MJF)中,由于紫外线激光器产生热量,会导致较厚的几何结构、大型宽阔部件以及不均匀壁厚的部件由于热收缩和应力而产生偏差。这可能表现为翘曲或扭曲。在进行使用惠普尼龙多流射熔融成型(MJF)技术的设计时,可以使用类似注塑成型部件的壁厚和设计指南。

| 参数 | 数值 |

| 公差 | ±0.3% (100毫米内为± 0.2 毫米) |

| 构建体积 | 最大尺寸为380 x 284 x 380毫米,但我们通常推荐的最大尺寸为356 x 280 x 356毫米 |

| 层厚 | 约为0.08毫米 |

| 最小特征尺寸 | 最小为0.5毫米,推荐为0.7毫米 |

点击访问 MJF 3D打印设计指南

激光烧结成型(SLS)

激光烧结成型几乎与惠普尼龙多流射熔融成型(MJF)过程相似,该过程使用二氧化碳激光器作为聚合物粉末的加热源。收缩和翘曲现象在激光烧结成型(SLS)惠普尼龙多流射熔融成型(MJF)中都很常见。

| 参数 | 数值 |

| 公差 | ±0.3% (100毫米内为± 0.3 毫米) |

| 构建体积 | 最大尺寸为350 x 350 x 400毫米 |

| 层厚 | 当壁厚较大时,约为0.1毫米,对于防水部件则为1.5毫米 |

| 最小特征尺寸 | 最小为0.6毫米,推荐为1.0厘米 |

点击访问 SLS 3D 打印设计指南

树脂光固化成型 (SLA)

树脂光固化成型(SLA)技术提供高精细度和准确度,使用各种光固化树脂,可以模拟不同的性能特点。树脂光固化成型(SLA)材料可以包括柔软的类聚丙烯、通用的类丙烯腈·丁二烯·苯乙烯(ABS)、硬度高的类聚碳酸酯,甚至是高刚度复合材料,具体取决于所选材料的种类。然而,部件需要在紫外光下固化一段时间,这会导致收缩现象。

| 参数 | 数值 |

| 公差 | ±0.2% (100毫米以内为± 0.2毫米) |

| 构建体积 | 最大尺寸为736 x 635 x 533毫米(不同材料的最大尺寸也不一样) |

| 层厚 | ~ 0.02 |

| 最小特征尺寸 | 0.5毫米,推荐0.8毫米 |

点击阅读SLA 3D 打印设计指南

热塑性材料熔融沉积成型 (FDM)

热塑性材料熔融沉积成型(FDM)适用于机械几何结构、较大部件以及不需要超细特征的部件。非常窄的特征可能无法解析,因为通过喷嘴沉积的挤出材料宽度有限。材料一旦放置在构建平台上就会立即开始冷却,从而导致收缩。工业级和桌面级热塑性材料熔融沉积成型(FDM)打印机之间的公差也会有所不同。

| 参数 | 数值 |

| 公差 | ±0.3% (100毫米以内为±0.3毫米) |

| 构建体积 | 最大尺寸为914 x 610 x 914毫米 (不同材料的最大尺寸也不一样) |

| 层厚 | 约为0.05至0.3毫米 |

| 最小特征尺寸 | 0.4毫米,推荐0.8毫米 |

点击访问 FDM 3D 打印设计指南

金属激光烧结成型 (SLM)

金属激光烧结成型(SLM)过程产生大量热量,会导致收缩和翘曲。金属的收缩率和导热性质与塑料不同。部件几乎无孔,表面粗糙度较小(约20微米)。

| 参数 | 数值 |

| 公差 | ±0.2% (100毫米以内为±0.1 – 0.2 毫米) |

| 构建体积 | 最大尺寸为276 x 276 x 350 毫米 |

| 层厚 | 根据材料的不同,约为0.02至0.08毫米 |

| 最小特征尺寸 | 用于外观特征的推荐最小值为0.75毫米,结构特征为1.5毫米 |

后处理

大多数技术都会生成支撑结构。去除支撑不仅影响表面处理,有时还会导致该处材料的去除,从而造成尺寸的不准确性。

像打磨这样的精加工工艺可以去除额外的尺寸,而涂层和喷漆等技术则可能会增加尺寸。在直接金属激光熔融(DMLS)中,有时会在重要表面上添加1至2毫米的额外材料,并在打印后进行加工。这是一种修正尺寸、实现严格公差的方法。

结语

下表总结了择幂科技的3D打印工艺的公差:

| 3D打印技术 | 公差 |

| MJF | ±0.3% (± 0.2 毫米) |

| SLS | ±0.3% (± 0.3 毫米) |

| SLA | ±0.2% (± 0.2 毫米) |

| FDM | ±0.3% (± 0.3 毫米) |

| SLM | ±0.2% (±0.1 – 0.2 毫米) |

| Polyjet | ±0.05-0.1毫米 |

择幂科技提供快速、可靠和高精度的3D打印服务。通过我们的实时报价引擎和超过10,000家制造商的网络,我们保证让您体验到从报价到送货上门的无缝部件生产流程。

推荐阅读:3D打印加工服务