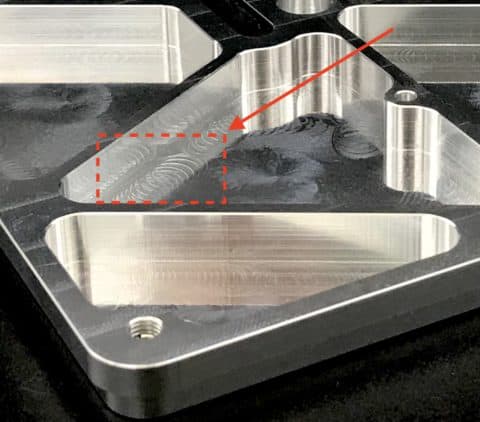

CNC加工是一种高度精确和精密的制造工艺,可以制造出公差小至 0.025 毫米的零件。由于它是一种基于减法的制造方法,在零件的加工过程中难免会在成品表面留下细微的切痕,这在一定程度上导致了表面的粗糙度。

什么是表面粗糙度?

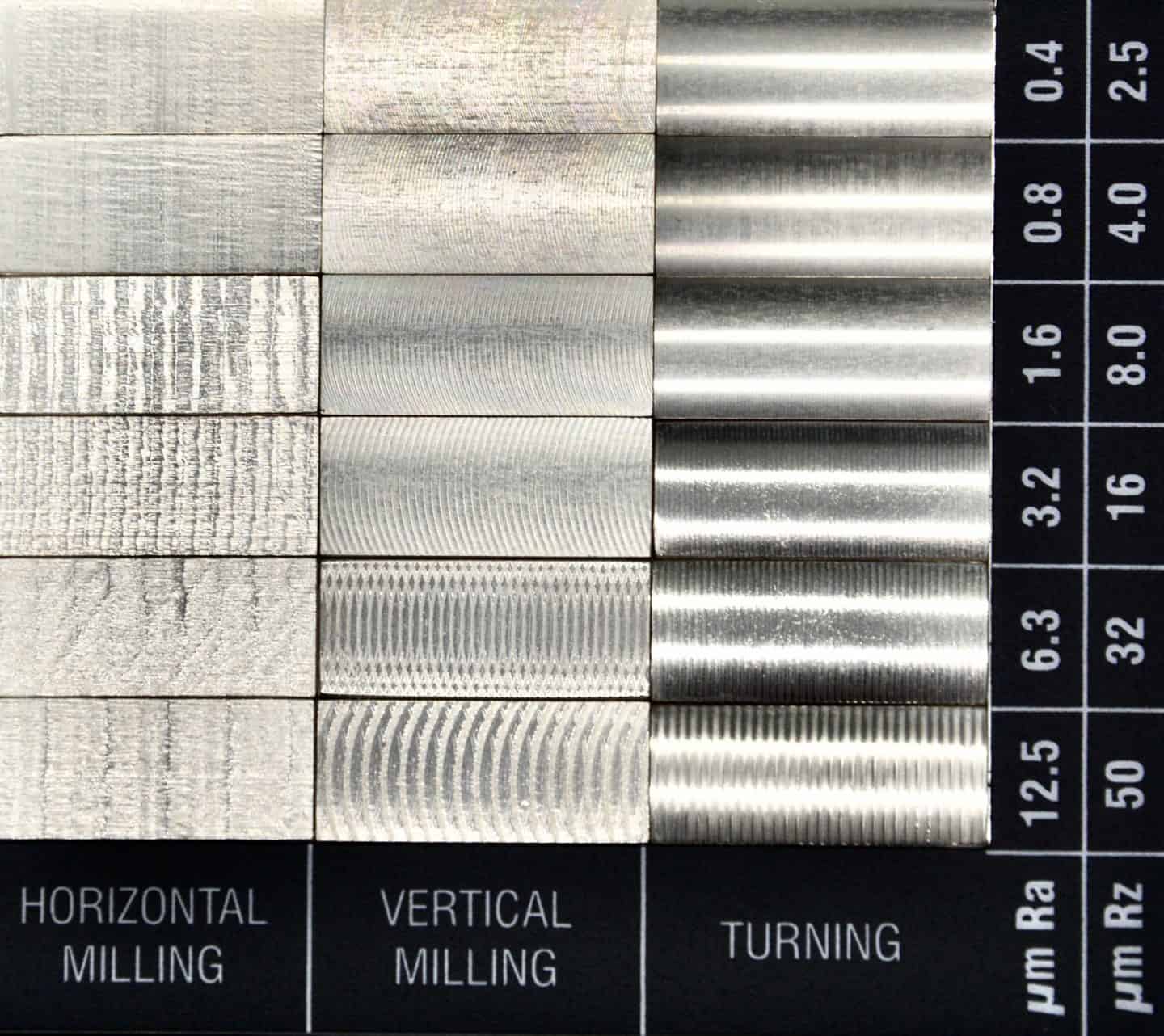

表面粗糙度是对零件表面平均纹理的测量,这里指的是数控加工后的表面粗糙度。有不同的参数用于定义表面粗糙度,其中Ra(平均粗糙度)是比较常见的。Ra是通过计算表面高度和深度之间的差异得出的。在显微镜下进行测量时,Ra通常以微米(x 10~⁶ m)为单位进行量化。需要明确的是,表面粗糙度与表面光洁度是两个不同的概念。尽管通过如阳极氧化、喷砂和电镀等精加工技术可以改善机加工零件的表面光洁度,但表面粗糙度特指零件加工后直接呈现的表面纹理。

如何实现不同的表面粗糙度?

通常零件加工后的表面粗糙度并非随机产生,而是经过精心策划和控制以达到特定标准。这意味着表面粗糙度值是预先设定的。然而,这并不意味着可以随意指定任何值。在制造行业中,存在一系列被广泛接受的Ra值标准,如ISO 4287所规定的,这些标准在数控加工过程中可以明确指定。这些标准值的范围广泛,从25微米到0.025微米不等,以满足不同制造和后处理操作的需求。

我们提供四种表面粗糙度等级,这些等级也是数控加工应用的典型指定值:

- 3.2 μm Ra

- 1.6 μm Ra

- 0.8 μm Ra

- 0.4 μm Ra

不同的应用对表面粗糙度有着不同的要求。只有在特定需求下,才会指定较低的表面粗糙度。这是因为较低的Ra值意味着需要更多的加工操作和更严格的质量控制,这将不可避免地增加加工成本和时间。因此,在需要特定表面粗糙度的情况下,通常不会首选后处理操作,因为这些操作难以精确控制,可能会对零件的尺寸公差产生不利影响。

在某些应用中,表面粗糙度对零件的功能、性能和耐用性具有显著影响。它直接关系到零件在使用过程中的摩擦系数、噪音水平、磨损程度、发热情况以及粘合性。这些因素的重要性因具体的应用场景而异。因此,尽管在某些情况下,零件的表面粗糙度可能并不显得那么关键,但在许多其他应用中,它却起着至关重要的作用。这些应用场景包括但不限于高张力、高应力和高振动环境、需要精确配合和顺畅移动的组件、快速旋转的部件以及医疗植入物等。正如之前所述,不同的应用对表面粗糙度有着各不相同的严格要求。

下面将介绍 Xometry择幂所提供的粗糙度等级,以及为您的应用选择合适的 Ra 值所需了解的所有信息

3.2 μm Ra

这是标准的商用机器表面处理。它适用于大多数消费零件,足够光滑,但含有明显的切痕。除非另有规定,否则默认采用这种表面粗糙度。

3.2 μm Ra 是建议用于承受应力、负载和振动的零件的最大表面粗糙度。当负载较轻、运动缓慢时,它也可用于运动表面的配合。加工时要高速、细进给、轻切削。

1.6 μm Ra

通常情况下,使用该选项只会有轻微可见的切割痕迹。此 Ra 值建议用于紧密配合和受力零件,对于缓慢移动和轻负载表面也足够了。但是,它不适用于快速旋转部件和剧烈振动部件。这种表面粗糙度是在受控条件下,通过高速、细进给和轻切削加工出来的。

价格:对于标准铝合金(如 3.1645),该选项会使生产价格增加约 2.5%。随着零件的复杂程度增加,价格也会增加。

0.8 μm Ra

这种表面光洁度被认为是高等级的,生产时需要非常严格的控制,因此成本较高。需要用于应力集中的零件。当运动偶尔发生,负载较轻时,可用于轴承。

价格:对于标准铝合金(如 3.1645),该选项会使生产价格增加约 5%。随着零件的复杂程度增加,价格也会增加。

0.4 μm Ra

这种表面粗糙度达到更精细的级别(技术术语称之为“更不粗糙”),代表了非常高质量的表面处理。它特别适用于那些承受高张力或应力的零件,轴承和轴等快速旋转部件也需要这种表面粗糙度。由于制造这种表面粗糙度所需的工序更为繁琐,因此仅在平滑度至关重要的情况下才会选择使用。

价格:对于标准铝合金(如 3.1645),该选项会使生产价格增加约 11-15%。随着零件的复杂程度增加,价格也会增加。

我们具备为您提供所需表面粗糙度选项的CNC加工零件的生产能力。只需轻松将您的模型上传至Xometry择幂科技的实时报价引擎,并挑选您偏好的表面粗糙度,即可获得实时的报价。