切削液是一种专为金属加工和机械加工设计的物质,在加工过程中起到润滑和冷却的双重作用。通常在加工过程中使用切削液,可以通过浸泡、液体喷射或喷雾等方式进行应用。

切削液的类型

切削液有多种类型,可根据其状态、成分、来源和应用方法进行区分。然而,大致可以分为以下几类。

可乳化油(乳剂)

可乳化油是通过按指定比例(通常为油占水的1-20%)将矿物油加入水中形成的稳定乳化液。可乳化油的其他成分包括:

- 类似磺化钠这类的乳化剂,可以通过减少水的张力使油滴与水混合;;

- 作为偶联剂或提高耐腐蚀性;

- 杀微生物剂,防止细菌滋生;

- 抗磨添加剂,提高润滑效果。

可乳化油是加工操作中最便宜且最常用的切削液类型。它们具有良好的冷却性能和中等的润滑特性,非常适合轻型切削操作。

纯净矿物油

纯净矿物油是非乳化的矿物油,使用时不需添加水。动物油和植物油最初作为纯油润滑剂用于金属切削。虽然它们具有生物降解性,对环境友好,但成本高且分解快。因此,它们现在只作为添加剂加入石油和矿物油中以提高润滑性能。矿物油是从原油精炼中获得的石油基碳氢化合物。它们可能含有如氯、磷和硫等添加剂,这些极压添加剂用于减少刀具磨损。

合成切削液

这些水基液体挑战了矿物油和石油基油。它们是由有机和无机化合物在水中溶解形成的,同时添加了各种添加剂。添加剂包括润滑剂添加剂、防锈剂和防腐剂。所有这些添加剂都可以改善润滑等特性,以弥补液体中水分可能带来的影响。

半合成切削液

半合成切削液是合成切削液、水基切削液和可乳化油乳剂的混合物。它们含有5-50%的矿物油、添加剂和化学化合物,这些化合物溶解在水中形成微乳剂,其微粒大小为0.1-0.01毫米。半合成切削液融合了可乳化油和合成切削液的特性。

切削液在数控机床加工过程中的作用

冷却

在金属切削加工过程中,由于切削刀具与工件表面之间的摩擦,工件、切屑和切削刀具会产生热量。同时,金属在剪切区的塑性变形也会产生热量。这些热量会导致许多不良影响,包括热膨胀、氧化等化学反应以及表面粘结等。切削液通过冷却刀具和工件,有效防止这些不良影响的发生。

润滑

加工过程中产生热量的主要原因是摩擦。热量和摩擦的结合会导致表面粘结在一起。切削液通过在切屑和刀具之间形成一层薄膜来减少摩擦,从而有效减少它们之间的接触。润滑还可以减少切削刀具的磨损,并降低加工过程中的能耗。

防止腐蚀

切削液中的防锈剂和防腐剂可以防止机床部件和加工表面腐蚀。矿物油切削液通过在暴露表面形成一层非常薄的保护层来防止氧化。

延长刀具寿命

通过散热、减少摩擦和磨损以及防止腐蚀和生锈,切削液大大减少了刀具的磨损,从而延长了刀具的使用寿命。

清除切屑

在铣削和钻孔等特定加工过程中,切屑往往会堆积在切削区域。这些切屑的堆积可能会妨碍切削。切削液还可以将切屑从切削区域冲走。

提升表面处理

通过防止工件的热膨胀和性能变化,切削液有助于提升加工部件的表面处理。

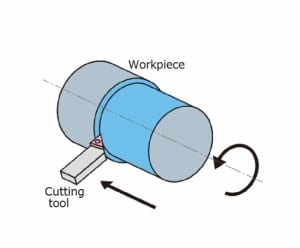

图2:车削操作中切削刀具与工件的接触

切削液的特性

以下是优质切削液应具备的一些特性:

高导热性

导热性是衡量一种物质传导热量能力的指标。对于切削液来说,高导热性意味着它能有效地将热量从工件和刀具中导出。

高热容量

切削液的热容量越高,它在变热或沸腾前能够吸收的热量就越多。

低粘度

切削液的低粘度使其易于流动,同时防止切屑与切削液混合形成沉淀物。

非腐蚀性

优质的切削液不应腐蚀工件或刀具。

抗腐蚀和抗氧化

除了自身不具有腐蚀性外,优质的切削液还应能防止部件的腐蚀和氧化。

无毒

考虑到可能与人类或环境接触,优质切削液必须对两者都无毒。

化学惰性

切削液不应与其接触的表面发生化学反应,这不仅会损坏这些表面,还会使切削液降解。

无气味

为了避免机器或加工件上残留异味,优质切削液应无气味。

足够清晰(透明)

优质切削液应具有足够的透明度,以免妨碍对工件的观察。

稳定性

优质的切削液在使用过程中或储存期间保持稳定,避免快速降解。

切削液在CNC加工中的应用和使用方式

上述切削液的功能适用于CNC加工过程。然而,不同的加工过程有不同的应用方法。

CNC铣削

在CNC铣削操作中,工件保持静止,而切削工具移动。在这种操作中,最好通过浸泡方式应用切削液。

CNC钻削

在CNC钻削中,切削液的主要目的是切屑去除和冷却。润滑性并不是必需的,因为形成刃口的可能性较低。因此推荐使用喷射式应用切削液。

CNC车削

这个过程在高速下进行,因此冷却至关重要。考虑到工件的旋转,喷射式应用切削液是合适的方式。

正确选择适合您CNC加工过程的切削液

切削液的选择取决于多种因素,包括切削工具类型、工件材料和加工操作。

切削工具类型

碳化物刀具可能会变得非常热。这使它们更容易受到热震的影响,即切削工具不同部分膨胀程度不同的现象。建议使用具有非常高冷却能力的合成切削液来配合这种刀具类型的使用。

高速钢刀具也会发热,但没有碳化物刀具那么热。可乳化油和半合成切削液是适合的选择。

工件材料

金属是最常见的需要使用切削液的工件材料。以下是一些常见金属材料及其适合的切削液:

- 钢——含有润滑添加剂的矿物油

- 合金钢——硫黄黄铜油或矿物油

- 铝——可乳化油或不含活性硫的矿物油(活性硫会对铝造成污渍)

- 铜——可乳化油

- 不锈钢——含有优秀极压添加剂的矿物油

- 铸铁——无需切削液

加工操作

对于相对简单的加工操作,如车削、铣削、成形和钻削,通常在较高速度下进行。在这些情况下,切削液需要提供高效的冷却效果,同时也需要适度的润滑和极压特性。因此,合成切削液是最佳选择,尽管可溶性油也可以使用。

另一方面,对于较为复杂的加工操作,如拉削和螺纹切削,润滑至关重要。这些操作在低速高压下进行,需要切削液具备优秀的润滑和极压特性。因此,含有极压添加剂的矿物油是最佳选择。

推荐阅读:CNC手板模型加工