在制造塑料零件时,选择 CNC 加工还是 3D 打印常常令人难以抉择。本文将为您解析这两大顶尖技术的核心差异。您将了解它们的优势、局限性与最佳应用场景——同时,当我们探讨大批量或成本敏感型项目时,您还能获得关于注塑成型等替代工艺的决策洞见。

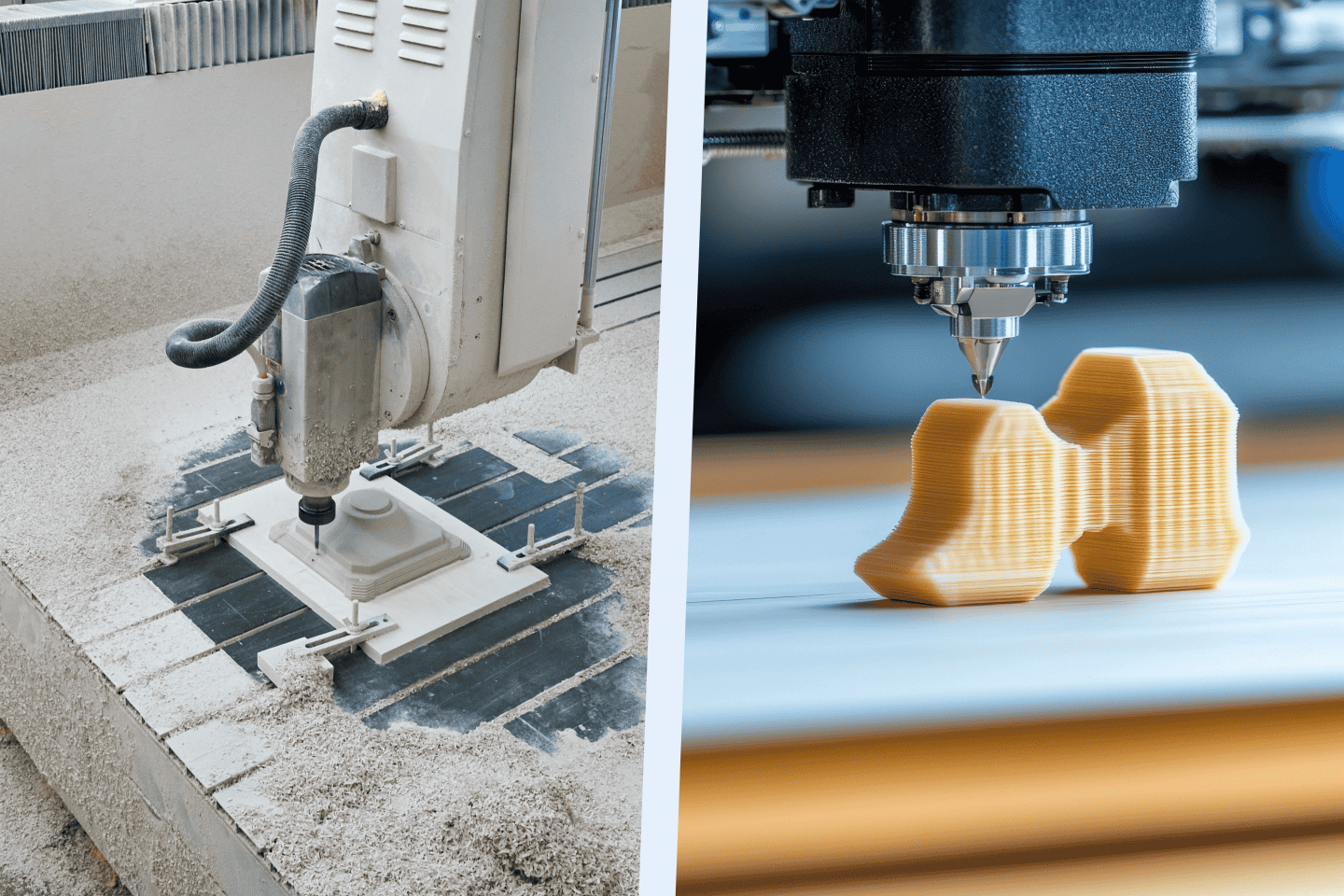

如果您曾纠结于该选用 CNC 加工还是 3D 打印来完成项目,其实这是业内的普遍困扰。二者虽同为塑料零件制造的强力解决方案,但适用场景根据需要迥然不同。CNC 加工如同雕塑家,通过精准切削材料雕琢出零件形态;而 3D 打印则像用砖块堆砌建筑,通过逐层堆叠材料构建实体结构。

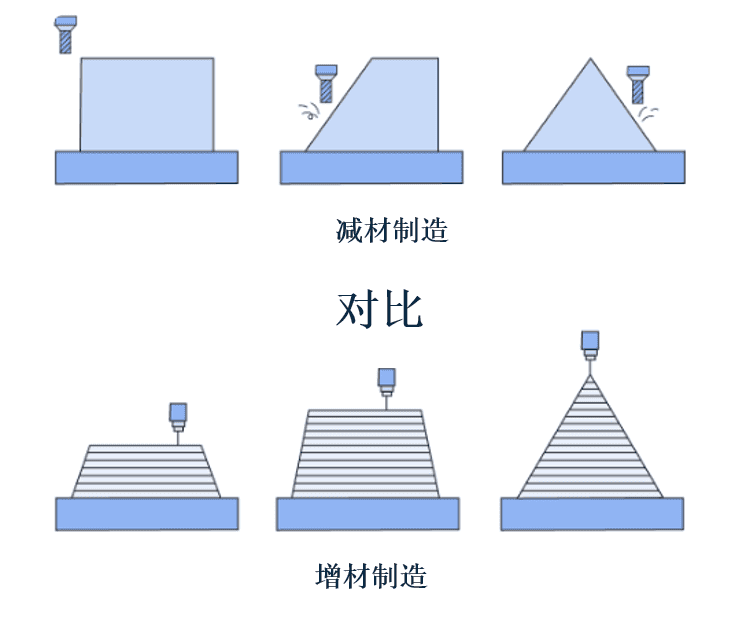

减材制造和增材制造

每种工艺都有其独特优势——CNC 加工以高精度和材料多样性见长,而 3D 打印则在复杂几何结构和快速原型制作领域表现卓越。决定选用哪种方法需综合考虑设计复杂度、材料需求、生产速度和预算等多重因素。

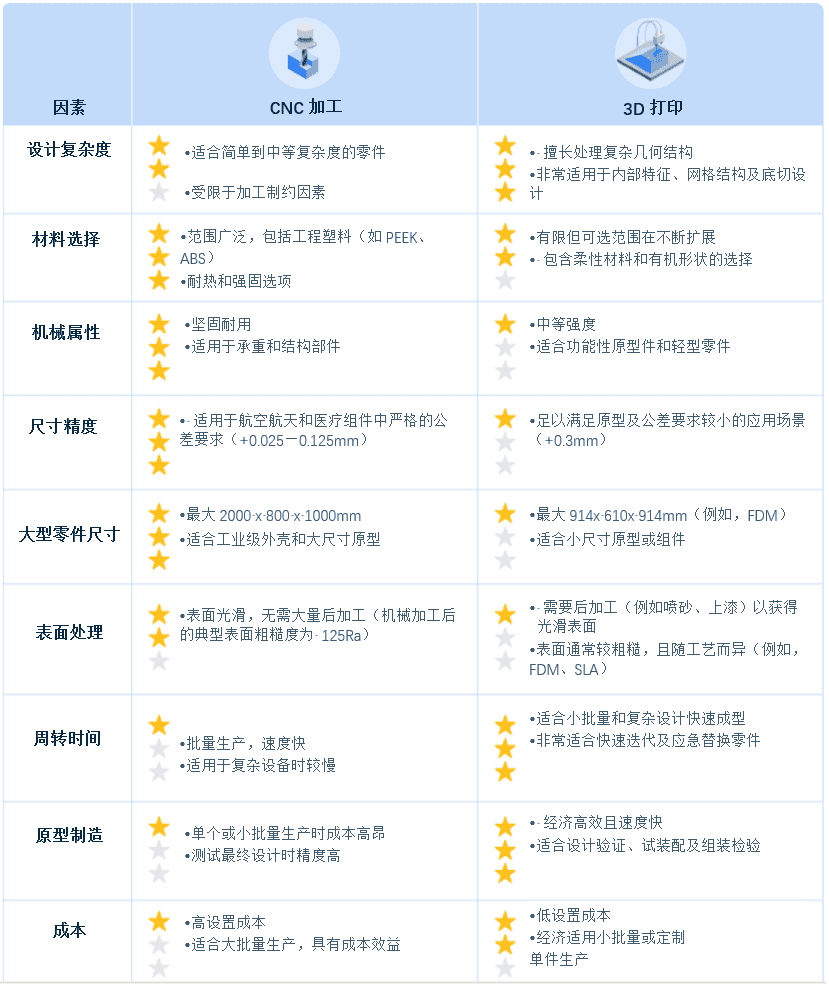

速查对照表

以下对照表提供直观比较,助您评估最适合需求的工艺方案,或判断是否需要两种工艺协同使用以实现最佳效果。

检查清单:聚合物 CNC 加工和 3D 打印选择指南

通过本速查清单评估哪种制造流程更符合您的项目需求。针对每个问题,判断 CNC 加工、3D 打印或两者组合是否为最优解。

- 您需要零件具有均匀的机械性能吗?如是,CNC 加工就是最佳选择。其生产的各向同性组件在整个材料中具有一致的机械和热性能,非常适合承重应用或机械装配。3D 打印零件因其分层结构而具有各向异性特征。

- 高抗拉强度对您的零件是否至关重要?那么,请选择 CNC 加工。使用相同材料时,CNC 加工的零件抗拉强度通常比 3D 打印件高 40-60%,因此非常适合高强度的应用场景。

- 您需要缩短生产周期吗?是,请选择 3D 打印。如 SLS 等工艺通常需要 3-5 个工作日,涵盖设置、打印和后处理。相比之下,CNC 加工因需要复杂的设置、编程和刀具准备,交付周期更长(通常需 10 个工作日以上)。

- 您是否属于小批量生产(1-10 件)?那么,3D 打印是您的最佳选择。由于设置要求极低,小批量生产时单位成本更低。

- 您是否大批量生产(50 件以上)?请选择 CNC 加工。大批量生产时,因固定成本可分摊到更多零件中,性价比更高。

- 是否需要柔性材料、光敏聚合物或复合树脂?那适合您的是 3D 打印。它支持 TPU、TPE、专用光敏树脂及复合树脂等 CNC 加工中不可用的独家材料。

- 成本是否是主要考虑因素?

- 对于小批量(1-10 件),3D 打印更经济。

- 对于大批量(50 件以上),因固定成本摊销,CNC 加工更具成本效益。

- 中等批量(10-50 件)可考虑 MJF,它能高效利用成型空间且成本合理。

- 是否需要一种可扩展至未来生产的制造方法?那么,CNC 加工是更好的选择。它适合中到大批量生产,固定成本可通过大批次分摊。而 3D 打印擅长单件和小批量生产,数量增加后成本优势减弱。

成本驱动因素

理解 CNC 加工与 3D 打印的成本驱动因素,可帮助您优化设计并选择最具成本效益的工艺。从零件几何形状到所需表面处理,某些特征会显著影响两种工艺的生产成本。

| 描述 | CNC 加工 (€) | 3D 打印 (€) |

| 大型、重型几何体 | ||

| 取芯以及轻型特征 | ||

| 偏角孔 | ||

| 有机特征 | ||

| 高精度公差要求 | ||

| 表面光洁度优异 | ||

| 较深的孔道 |

复杂几何特征考量

制造可行性受零件几何形状的显著影响:

- 粉末床熔融工艺(SLS、MJF)适合生产无支撑结构的复杂自由曲面几何体。

- FDM 和 SLA 在悬垂角度 >45°时需要牺牲性支撑。

- CNC 加工受限于:

- 刀具可达性要求

- 基于刀具直径的最小内圆半径限制。

- 无法制造封闭式内部特征。

- 有限的下切能力

若零件设计包含传统减材制造无法实现的复杂内部结构、下切或有机形状,应选择增材制造技术。

材料特性与工艺兼容性矩阵

设计需结合 CNC 加工和 3D 打印的零件时,选择合适的高分子工程材料是首要步骤。确保材料在两种工艺间的兼容性,以实现性能与质量目标。

部分通用材料,如 ABS、PA(尼龙)和 PC,适用于 CNC 加工和 3D 打印两种工艺。而 3D 打印还可使用柔性热塑性塑料(TPU、TPE)、光敏树脂、复合材料和 CLIP 树脂 (Carbon DLS) 等 CNC 加工不适用的特殊材料。

在为您的项目选择理想材料时,请考虑以下关键因素:

- 机械要求:是否需承受高载荷、冲击或磨损?

- 环境暴露:是否需耐受极端温度、化学品或紫外线?

- 工艺兼容性:材料是否适合所选制造方法?

- 预算:材料成本是否符合项目目标?

下表列出了部分常见材料、相关属性以及最适合的工艺,以帮助您作出正确决策。

| 材料 | 属性 | CNC 加工适用性 | 3D 打印适用性 | 兼容性/多工艺零件应用场景 |

| ABS(丙烯腈·丁二烯·苯乙烯) | 耐冲击、高韧性、中等强度;易加工。 | • 适合复杂形状的耐用零件 • 尺寸稳定性好 | • FDM 3D 打印常用材料 • 中等细节和表面质量 • 需后处理 | 适合需同时满足机加工精度与 3D 打印复杂度的外壳或零件。 |

| 尼龙(聚酰胺,PA) | 高强度、耐磨;自润滑。 | • 适合齿轮、衬套和结构件 • 易于加工 | • 适合 SLS、MJF 和 FDM 打印 • 良好的弹性和强度,易受潮 | 适合齿轮、支架和结构零件,结合两种工艺优势。 |

| 聚碳酸酯 (PC) | 耐冲击、耐高温、透明性佳;易应力开裂。 | • 抗冲击且耐高温 • 需谨慎加工 | • 3D 打印强度较高 • FDM 需要在封闭腔室内打印以实现热控制 | 适合防护罩、抗冲击组件,或机加工与打印件的组合件。 |

| POM(聚甲醛,赛钢/得禄林) | 高刚度、低摩擦、优异的尺寸稳定性;耐磨损。 | • 适用于齿轮、凸轮、轴承等高精度零件 • 表面光洁度优异 | • 3D 打印不常用,但可通过特殊设备(如 POM 线材)实现 | 最适合需高精度机加工件与轻量化 3D 打印件的组件。 |

| PEEK(聚醚醚酮) | 机械强度极高,耐化学腐蚀且耐高温。 | • 首选于航空航天、医疗及高性能部件 • 成本高但精度优异 | • 需专用 3D 打印机(FDM 或 SLS) • 强度极高但设计灵活性受限 | 适用于严苛环境下需精密机加工与复杂 3D 打印特征结合的部件。 |

| PETG(聚对苯二甲酸乙二醇酯-共聚物) | 良好的耐化学性、强度与易打印性;比 ABS 更具延展性。 | • 适用于透明件及需良好机械性能的场景 | • 多用于 FDM 打印 • 兼具强度、柔韧性与易用性 | 适用于需机加工精度与柔性打印结合的结构件或外壳。 |

| 聚丙烯 (PP) | 高抗疲劳性、耐化学腐蚀性及柔韧性;密度低。 | • 适用于活铰链、化学容器与柔性零件 • 机加工难度较高 | • 打印困难,但通过优化热床粘附技术可实现 • 柔韧且耐用 | 适用于耐化学腐蚀部件或容器,可结合打印特征与机加工组件。 |

各种材料的 3D 打印齿轮

机械属性对比:CNC 加工与 3D 打印

让我们比较一下 ABS、PC 和 PA12 等材料在 CNC 加工或 3D 打印时的机械性能关键差异。

ABS(丙烯腈·丁二烯·苯乙烯)

| 属性 | CNC 加工 | 3D 打印 (FDM) |

| 抗拉强度 | 40-45 MPa | 30-35 MPa |

| 抗冲击强度 (Izod) | 200-220 J/m | 95-130 J/m |

| 弹性模量 | 2.3-2.4 GPa | 1.8-2.0 GPa |

| 抗压缩强度 | 46-48 MPa | 35-40 MPa |

影响 3D 打印性能的关键因素:

- FDM 层间粘接强度。

- 打印方向(Z 轴方向性能通常最弱)。

- 打印环境条件。

- 内部填充率(以 100% 填充率作为对比)。

PC(聚碳酸酯)

| 属性 | CNC 加工 | 3D 打印 (FDM) |

| 抗拉强度 | 65-70 MPa | 55-60 MPa |

| 抗冲击强度 (Izod) | 600-850 J/m | 250-400 J/m |

| 弹性模量 | 2.3-2.4 GPa | 2.0-2.1 GPa |

| 抗压缩强度 | 75-80 MPa | 60-65 MPa |

影响 3D 打印性能的关键因素:

- 更高的打印温度要求。

- 加工过程中对湿度的敏感性。

- 腔室温度控制。

- 冷却效果影响。

PA12(尼龙 12)

| 属性 | CNC 加工 | 3D 打印 (SLS/MJF) |

| 抗拉强度 | 70-85 MPa | 48-55 MPa |

| 抗冲击强度 (Izod) | 150-180 J/m | 110-130 J/m |

| 弹性模量 | 1.7-1.8 GPa | 1.4-1.5 GPa |

| 抗压缩强度 | 65-70 MPa | 50-55 MPa |

影响 3D 打印性能的关键因素:

- 粉末回收效果。

- 烧结参数。

- 零件密度。

- 后处理方法。

何时选择注塑成型而非 CNC 加工或 3D 打印

尽管 CNC 加工和 3D 打印各自具备优势,但在某些情况下,这两种方法可能无法完全满足对成本效益、大批量生产或高度一致性的要求。此时,注塑成型 (IM) 便成为一种强有力的替代方案。该工艺尤其适用于大规模生产运行、复杂设计,以及对高精度和一致性要求极高的应用场景。

以下是更适合选择注塑成型的详细说明:

- 注重大规模生产中的成本效益:注塑成型在大规模生产中表现出色,因为其前期模具成本可通过大批量生产时极低的单件成本(例如塑料容器等消费品的量产)得到分摊。尽管 CNC 加工和 3D 打印可以处理低至中等批量生产,但在这种规模下它们的成本会变得过高。

- 需要一致的品质和无瑕疵的表面光洁度:如果零件需要严格的尺寸公差或完美的表面光洁度,注塑成型可在所有产品中实现无与伦比的均匀性。这在医疗器械、电子产品和精密工程等行业尤为重要,因为这些领域对质量一致性要求极高。

- 设计包含薄壁或复杂特征:CNC 加工难以处理薄壁结构,而 3D 打印虽能制造薄壁但可能缺乏精度。注塑成型则能轻松复现薄壁、活铰链和倒扣等复杂特征,这得益于其高精度模具的运用(例如带有卡扣结构的包装件)。

- 需要多种具备特定性能的材料:注塑成型支持多种材料,包括先进工程塑料和定制配方。这使之非常适合需要特定化学、热学或机械性能的项目,例如高抗紫外线性或耐化学腐蚀性。

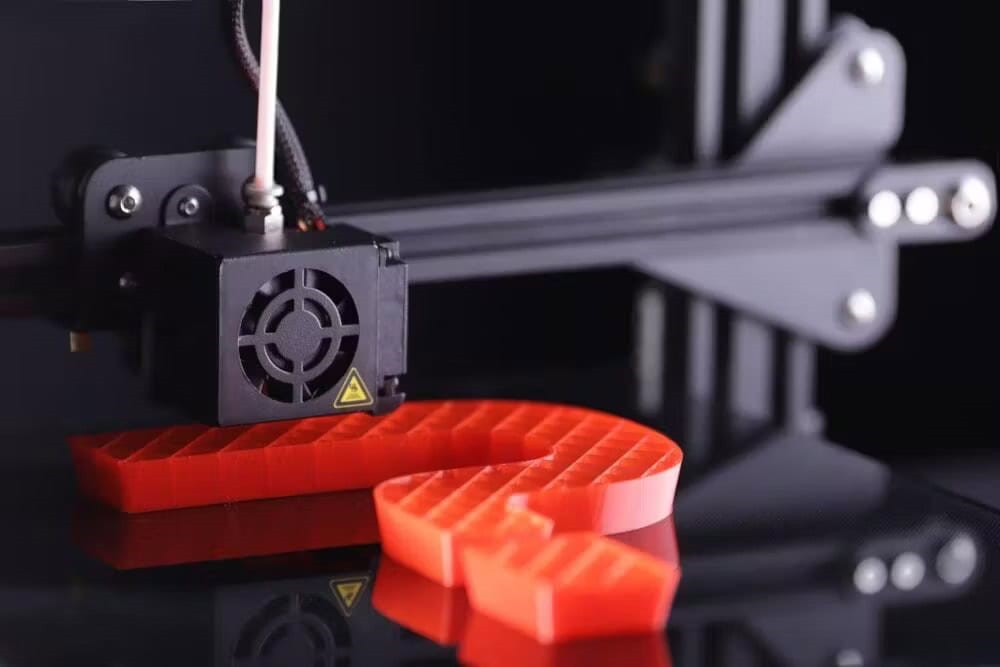

成排的 3D 打印机生产原型

聚合物 CNC 加工与 3D 打印的最终决策指南

选择 CNC 加工的情形

- 当精度和耐用性是关键时: 数控加工擅长提供高尺寸精度和坚固零件,适用于需要长期耐用性和精度的领域,如航空航天和医疗组件。

- 当预期生产量较大时:对于大批量生产,CNC 加工会随时间推移变得更经济,因为其初始成本会被分摊到更多零件上。

- 当需要优质表面处理时:CNC 加工能以极少后处理获得出色的表面光洁度,因此适合对美观性或精密配合要求高的部件。

选择 3D 打印的情形

- 当需要快速原型和设计灵活性时:3D 打印非常适合快速迭代复杂定制设计,因其技术能实现数控加工难以或无法完成的精细几何形状和内部结构。

- 当关注环境影响和材料利用率时:3D 打印的增材制造特性可最大限度减少材料浪费,是可持续发展优先时的绝佳选择。

- 当产量低且预算有限时:对于小批量生产,3D 打印通常更具成本效益,因为其初始成本更低且生产启动更快,适合原型或少量定制件。

若同时需要高精度和复杂几何形状,可以将 CNC 加工用于关键公差区域,3D 打印用于精细低应力区域,这种组合方案可能极具潜力。