金属零件对于各个行业和应用都是独一无二的。工程师和设计师需要了解零件的材料、制造工艺和应用场景,以确定合适的方法来制作。

金属部件的制造方式可能会有很大差异。每个工艺都具有自己的优势、兼容的材料和协调取舍,而只要更加深入了解生产方法范围就能进一步改善这一决策过程。以下是可用于创建定制金属零件的8种不同制造工艺的概述。分别为:

- CNC铣削和CNC车削

- 挤压

- 金属铸造

- 压铸

- 金属注塑成型

- 锻造

- 钣金及冲压

- 金属3D打印

1. CNC铣削和CNC车削

CNC加工技术主要有两种类型。数控铣床是自动切割机,用旋转的主轴头切掉不需要的材料。转动时,材料靠在固定工具上旋转以将原料切除成所需的形状。此技术适用于多种材料,包括塑料、铝、不锈钢和钛等。

CNC加工和车削的工作原理

CNC车削涉及使用CNC车床或多轴CNC车削中心。制造商使用 CNC车床来车削零件上的圆柱形和同心特征的材料。动力车床将立铣刀和钻头二者结合,无需更换平台即可产生离轴特征。通过使用专业的CNC车床(常用别称瑞士机床)在机床内组合多个工具和主轴来快速生产具有复杂特征的小零件。

一个典型的车床会在中心轴上旋转零件,以通过接合刚性切削工具来去除特征。车床执行的其他功能包括创建内螺纹和外螺纹、创建法兰圈特征、O形环槽和滚花纹理等。

CNC车床和CNC铣床具有不同的轴配置。CNC车床通常是具有单主轴的3轴或4轴机床。3轴CNC加工是在X、Y和Z轴上加工材料,沿这三个方向去除刨花,4轴刀具则结合了车床同心特征和铣床倾斜外的运动。车床是打造圆形零件的理想选择,对于不规则形状和锋利边缘的操作更加密集,而铣床则正好相反。

更现代的CNC技术支持多达5个轴。这些工具为传统的X、Y和Z轴添加了倾斜和旋转功能从而可以对更详细的零件进行精确切割。5轴加工也更加高效,可在一次操作中创建更多零件特征。铣床有多种配置,通常采用的就是3轴、4轴和5轴。

CNC代表计算机数字控制,操作员使用G代码(一种提供机器运动指令的编程语言)来控制CNC铣床和车床。现代编程指令是通过计算机辅助制造 (CAM) 软件创建的。此代码指示机器将刀头移动到固定位置,还能控制其速度和供给,即旋转、切削深度和工件移动。G代码的复杂性取决于机器的轴数和其所使用的工具集。

CNC材料

CNC铣床和CNC车床适用于类似的材料,其中包括铝、黄铜、青铜、铜、钢、不锈钢、钛和锌合金等。这些工具也能适用于塑料和复合材料,如乙缩醛、ABS、G-10以及PEEK或PTFE等高性能材料。

CNC用例及适用行业

CNC铣床是制造业的主力军,不仅精确且可复验,意味着其是快速原型制作和小批量到大批量生产的理想选择。它在材料上的广泛通用性使其成为几乎任何工作的理想选择。

CNC车床同样用途广泛。使用车床进行生产仅需更少的免提操作设置,使其成为一系列用例的有效选择。零件形状和规定界值通常决定了使用两种方法中的哪种——配合需要车床的同心零件还是需要铣削的角件。

使用CNC加工的行业包括:

- 航空航天及国防

- 汽车

- 消费品

- 电子产品

- 工业

- 医疗及牙科

- 机器人

访问我们的CNC铣削服务及CNC车削服务页面,了解更多有关库存、表面处理、应用和其他工艺优势的信息。

2. 挤压

挤压包括热推金属或塑料推模模具。在实践中它类似于挤压一管牙膏。模具创建净成形,如管状、L结构或更复杂的特征。金属零件挤压通常还需要后处理,如切割、钻孔或机加工等,非常适合制造需要恒定横截面的大量零件。

这是因为挤压型材几乎可以是具有连续横截面的任何形状。一个很好的例子是窗户框架,使用多种功能来固定组件中的不同窗格。它们甚至可以是空心的,例如方形、圆形或六角形管。制造商在创建模具形状时就会确定其形状。

挤压的工作原理

挤压的三种类型包含热挤压、冷挤压和摩擦。热挤压使用高温以防止工作材料硬化。冷挤压使用近室温,这点比热挤压更优,可能使材料更坚固、氧化更少或界值更小。然后,摩擦挤压则是使力将装料推向模具。

挤压材料

挤压材料可以是塑料或金属。约80%的挤压金属部件都是铝合金。同时,聚乙烯在塑料挤压中更常见。

用例及行业

与其余方法相比,挤压是一个简单的过程。它的模具成本比注塑和压铸低80%到90%。挤压也为油漆和饰面提供更光滑的表面,使挤压成为精密零件和装饰零件的理想选择,其中地板、窗户和栏杆都是理想应用。汽车和航空航天部件也是挤压的理想选择。

3. 金属铸造

金属铸造是一个由来已久的制造工艺。它包含将液态金属倒入模具中,待液态金属硬化成所需形状,再将其冷却并从模具中取出。

现代金属铸造是精确、自动化的,并辅以先进的工具,但其原理保持不变。它的广泛使用证明了这种方法的成功。

运作方式

金属铸造过程从制模开始。在倒入液态金属之前,图案会在模具中形成部分形的挖空部分。现代制版方法使用精确的计算来实现所需的形状,可以包括缩放以考虑收缩以及为后期CNC精加工准备多余的材料厚度。

在许多情况下模具会在铸造过程中被破坏。在砂型铸造中这是可预见的一步,其中由砂形成的铸件被分解以露出成品。新的砂型铸造模具很容易制作,并经常回收沙子来制造新的模具。

金属铸造还可能涉及在称为熔模铸造的过程中使用蜡。制造商首先建立成品的蜡模型。在蜡被加热和去除之前,蜡被陶瓷层覆盖,陶瓷塑造模具,其内部印有由蜡塑造的图案。

这两种技术中都各有好处。例如,砂型铸造是一个更简单的过程,并且易于重复。熔模铸造则需要更多的准备工作,但在制造复杂零件时可能会表现得更好。砂型铸造通常成本更高;而熔模铸造需要更多的劳动力来改变既定的设计。制造商必须根据其预算和劳动力限制以及他们想要的零件质量来确定哪种是更佳使用工艺。

金属铸造材料

金属铸造是一种通用工艺。它支持任何可以实现液体形式的金属盘零件,这就是各行各业的工程师在金属铸造中使用各种材料的原因。铝、镁和铜合金是更常见的合金,但制造商也会使用锌、钢和其他金属。

铸造用例及行业

今天几乎所有商业生产的机械设备都会使用某种形式的铸造。在批量生产中,铸造在成本和产量方面通常优于CNC加工。金属铸造可以为各种用例做出高界值结构部件,如洗衣机、汽车、金属管道等都广泛使用金属铸件。

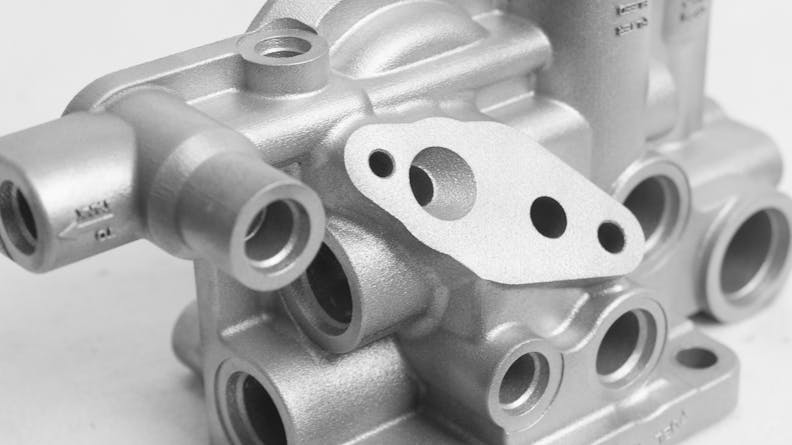

4. 压铸

压铸是大批量复杂金属零件的理想选择。压铸使用钢模和低熔点金属作为材料,工程师将压铸用于精度、可靠性和产量至关重要的复杂项目,压铸使用类似于注塑成型工艺的可重复使用的硬质工具,使零件的表面光洁度更光滑,同时维持大批量低成本。

运作方式

在压铸中,液态金属通过高液压或气动压力强制进入模具,这与浇注金属的传统金属铸造不同。制造商在制造具有复杂细节的零件时更喜欢压铸,使用压力可更有效地创造复杂精细零件。

热室或“鹅颈管”压铸是更流行的方法。“鹅颈管”决定了将熔融金属输送到模具的金属进料系统的形状。制造商使用冷室压铸来限制机器腐蚀。这种方法是将熔融金属倒入注入系统中,以上方法的每种中此过程都类似于塑料注射成型,其中钢工具闭合并且零件材料以硬化零件的形式流入模具型腔。一旦硬化工具就会打开,零件要么自动掉落,要么被手动移除。

压铸材料

压铸制造商通常专门研究个别材料,包括铝、锌和镁等,因为原料是与专用压铸机并列的熔融金属,大约80%的压铸件都由铝制成。锌合金是另一种低熔点金属,也是压铸中常用的材料。

用例及行业

压铸零件用途广泛。它们坚固且耐高温,还具有光滑或有纹理的表面。压铸有利于高产量,通常可以胜过CNC和熔模铸造,广泛支持油漆、电镀和饰面等。不仅如此,压铸还是与强度至关重要的高冲击、高应力设备一起使用的理想选择。

联系Xometry的支持团队以问询更多Xometry的压铸服务。

5. 金属注塑成型

注塑成型常用于制造塑料零件,但制造商也会为金属零件使用注塑服务。即使是高精度的大型项目也具有成本效益。虽然其非常适合需用到小零件的项目,但金属注射成型或MIM其实适用于任何尺寸的零件。

运作方式

与压铸不同,金属注射成型使用聚合物-金属混合物的进料,其中熔化的塑料允许材料在加热时流动。在此过程中,材料也被加压,机器将液体材料注入模具,材料冷却并采用模具的形式制造零件。

成型后,零件处于“素坯状”,意味其形状正确但非常脆弱。后烧结过程完全烧蚀塑料,只留下熔融金属。此烧制过程通常在真空炉中完成,零件的收缩分量相当之大。

MIM材料

金属注射成型可与其他制造工艺常见的金属一起使用,然而该工艺需要将这些金属制成粉末并与注射用聚合物混合,这样零件可以快速成型并大批量生产。

用例及行业

金属注塑成型类似于用于制造零件的塑料注塑成型工艺,但注塑成型的高压特性增加了关键优势。它对具有小而复杂的细节的零件很有效,而对于大规模的标准 CNC 加工工艺来说则成本太高。这就是为什么金属注塑成型是医疗、航空航天、汽车和国防工业的理想选择。

与压铸和其他金属制造方法相比注塑模具的使用时间更长,从而能在更换或维护之前制造更多数量的零件。在批量生产或需要更精细的零件细节的情况下,MIM通常胜过压铸件,这不仅使其适用于大规模的重复过程,在强度和其独特的特性方面也为制造商提供了更大的灵活性。

6. 锻造

与金属铸造一样,锻造已被应用了几个世纪。它是通过强制加热和成型金属零件的过程。谈及锻造,脑海中会浮现熟悉的铁匠和铁砧形象,直至今天,锻造已能广泛用于自动化工业过程。

运作方式

现代锻造使用高冲击力机器将金属塑造成理想样式。与其他方法相比,锻造产生的废物更少,使其在实际应用中更具成本效益。

锻造零件通常比其他方法制造的零件更为坚固。因为锻造利用了其材料的天然纹理,在锻造中成型时材料无需还原为液体,只需加热到可延展状态即可。

锻造材料

不锈钢是常见的锻造材料之一。铝和青铜也是常见的锻造材料。

用例及行业

锻造是许多行业的理想选择,它的优点和局限性使其成为与其他制造材料共用的理想工艺。用此方法制造的终生使用部件的常见示例是锻造工具,如锤子或扳手等,制造商应确定应用方案,以发挥锻造在业务及产出上的优势。

7. 钣金及冲压

钣金制造是从金属板上切割零件,通过制动器和模压机对冲裁板进行加工,以形成有角度的弯曲和形状,从而构建三维结构。钣金服务以冲压为特色以快速生产这些零件。事实上,冲压比任何其他金属加工工艺都要快。

运作方式

冲压机从金属板上切割并弯曲零件。工人为冲压机提供切割或金属板卷,机器则在将金属送入压力机时将其拉直。力的战略应用使制造商能够调整零件的形状,弯曲以一定角度施加力,如在零件中制造所需的角度。制造商在此过程中会使用折弯机,有不同的尺寸和长度可供选择以满足制造商需求。钣金零件可以焊接或铆接以创建结构元件。PEM嵌件等压配嵌件可以直接添加诸如凸台、螺纹等配合特征,无需进行定制加工。

钣金材料

钣金通常由铝、铜或钢制成。钣金也有各种各样的饰面,包括阳极氧化、电镀、粉末涂层和喷漆等。

用例及行业

冲压让钣金制造在任何行业都具有高度可扩展性,是大批量低单位成本的理想选择,外壳、机箱和支架等大容量功能部件通常都采用钣金件。

但冲压的模具成本通常高于其他工艺。尽管如此,制造商每年仍会在电器、电子和汽车行业制造数亿个零件。钣金和冲压还是机器人技术的更优选择。

访问我们的钣金制造服务页面,了解有关库存、饰面、应用及其他工艺优势的更多信息。

8. 金属3D打印

金属 3D 打印服务使用精确激光来制造金属零件,是实验和小批量、高价值零件的理想选择,但不同于列出的许多其它金属工艺那样可扩展,因此它常用于原型以及小批量铸造的替代品。

运作方式

3D 打印,也称为增材制造,通过能源在受控环境中融合金属。使用直接金属激光烧结 (DMLS)方式,金属粉末在惰性环境中用激光逐层熔化。金属粘合剂在两阶段工艺中喷射3D打印金属部件,在二次熔炉工艺固化金属前用喷墨将金属粘合在一起形成素坯态。根据需要,粘合剂喷射可以制造金属复合材料,例如青铜和钢或单一合金等。金属3D打印的独特之处在于可使用标准工具生产具有不可接近区域的一体化组件和几何形状。传统工艺在不可接近区域特征的一个例子是在零件上构建格状结构。这对于传统的铸造成型技术是不可能的。即便如此,现今技术亦将需要更多时间及复杂性来生产单个单元。

金属3D打印材料

金属3D打印的典型原料是雾化粉末,有时也可为片材或线材。打印机遵循使用零件的3D CAD文件创建的数据路径。常见的金属材料包括不锈钢、钛、铬镍铁合金、铜或铝材料中的粉末。

金属3D打印机中使用的材料通常来自粉末冶金。为金属3D打印机采用新材料需进行大量研究,以建立一种可靠且可重复的制造零件的方法确保不会出现故障或缺陷。这意味着与机械加工、金属铸造和其他制造方法相比,目前可用于金属3D打印的材料选择范围很窄。

用例及行业

尽管有其局限性,但金属3D打印具有近乎普遍的应用。由于直接数字化制造,3D打印部件通常可以小批量快速生产无需工具费用,工程师可试验3D打印来开始生产几乎任何零件以及设计特定于轻质机械航空部件等应用的零件。 请访问我们的直接金属激光烧结 (DMLS) 页面或金属3D打印服务页面,了解更多有关使用金属3D打印优化制造工艺的信息。

Xometry满足您所有的制造需求

如何成功订购所需零部件?Xometry择幂科技为您提供广泛的按需定制服务,几乎适用于任何工业应用。

Xometry择幂科技凭借庞大的制造伙伴网络支持数十种工艺,其中包括CNC加工服务、钣金加工服务、注塑成型、3D打印等服务。使用AI驱动的实时报价引擎帮助您获取市场精准定制零件价格以及交付周期。同时还提供专业工程师DFM反馈,帮助所需零部件顺利加工。