制造标准

最近更新日期 2022年3月11日

制造标准

除非在报价中另有约定公差范围,否则Xometry将执行以下公差标准,该标准会因应您所选择的制造工艺而有所变化。Xometry 已经开发出一套完整的设计指引,您可以在选定最终制造方法后参考指引中的提示及技巧以进一步优化工件设计。假如设计指引与Xometry制造标准有冲突,将以此制造标准为准。

工艺质量标准

Xometry 对订单的工艺质量标准如下(如适用于对应工艺)。 如果您的项目需要更严格或特殊的控制标准,请在您的工程图纸、订单或标准说明内清晰列出相关要求。

成品表面处理

- 成本表面油漆均匀喷涂,包括工件主件及已装配的组件。

- 成品表面没有质量缺陷,没有碎片、刮痕或其他损坏。

铣削台阶、工装夹具及振颤

- 铣削产品加工面圆滑顺畅,没有刀具残留的毛刺、振颤、夹痕等缺陷,满足技术规格书内的表面粗糙度标准。

- 指定的关键加工面无任何铣削台阶或者夹具痕迹,整个加工面无凹凸不平。

- 加工面需要满足表面粗糙度的相关技术指标。

碎片、毛刺及锋利边缘

- 所有面板裸露的边缘都不得有毛刺、披锋或碎片残留。**

- **除非特别指定表面处理工艺,否则仅做切割的板件不作去毛刺处理。

异物损伤(FOD)

- 表面无切割液、金属碎片及其他异物残留。

螺纹

- 螺纹完全成型,并按照客户提供的图纸切割为指定的尺寸和类型。

- 螺纹无缺陷,无损伤或污染。

电镀表面

- 电镀表面均匀圆滑,包括工件主件及已装配的组件

- 表面无刀痕、划痕、凹陷、凸起或裸露金属残留。

- 在某些情况下,假如存在一些轻微缺陷,只要不影响工件表面的保护性将不作为质量问题。

焊点

- 我们将依据客户提供的零件图纸的要求进行所有连接点焊接。

- 假如没有额外的要求,我们会清洁所有焊点,清除焊渣及其他表面污染。

- 只有在焊接全部完成、且焊缝通过质检后,我们才会在焊点上漆。

沉孔

- 我们将按照技术规格书制作圆形沉头,并接受对应的螺纹适配设计以匹配螺钉。

- 沉孔无毛刺、振颤或其他工装缺陷。

涂装表面

- 加工后的涂装面需要平滑连续、无色差。

- 涂装面无可见工装痕迹、划痕、磨损、灰尘颗粒、鱼眼、桔皮或者裸露金属。

- 涂装表面质检应在1倍放大镜、18英寸的距离内对照本标准进行检查。

CNC 加工及车削

- 对于尺寸(长、宽、高、直径)和位置(位置、同心度、对称性)(金属类 +/- 0.005"或塑料和复合材料+/- 0.010”)的各项特征,我们将遵循ISO 2768 标准进行加工,除非另有约定。

- 完工件表面光洁度需要达到 125 Ra或以上,工装刀具可能会有漩涡状图案残留。

- 我们默认会做去披锋和去毛刺处理,如果工件的某些边缘需要保持锋利,请务必在书面材料中作出说明和备注。

- 无色或透明的塑料加工后为哑光状态,可能在加工面上有半透明漩涡状加工痕迹。喷砂工艺可在透明塑料工件的表面形成磨砂效果。

- 除非在报价中额外确认,否则我们将执行下表所述的方向和形状相关公差标准。这些特征包括平行度、垂直度、圆柱、平面、圆度和直线。

CNC方向及形状基本公差表

表1:不同尺寸工件的公差控制表

| 工件长度 | 方向及形状公差 | 倾斜度公差 |

| 0 to 12" | +/- 0.005" | Angularity +/- ½ 度 |

| 12" to 24" | +/- 0.010" | Angularity +/- ½ 度 |

| 24" - 36" | +/- 1/64" (0.016") | Angularity +/- 1 度 |

| 36" - 60" | +/- 1/32" (0.031") | Angularity +/- 1 度 |

| 大于 60" | +/- 1/16" (0.063") | Angularity +/- 1 度 |

塑料注塑成型

- 加工模具的基本公差为+/- 0.005",在计算收缩率时,每英寸额外增加公差 +/- 0.002"。

- 可应客户要求达到更严格公差,但可能会增加工装的成本。另外,更严格的公差管理可能需要对模具进行制造、取样和修整。处理关键工艺时,Xometry 将对钢材铣削到安全状态。

- 件到件之间的重复性通常低于+/- 0.004"。

- 备货时间指的是第一批货品的可运出时间。剩余货品的生产时间将在第一批货品通过验收后再确定。

- 第一批货品通常为10件,但可能会根据尺寸、产地和材料而有所不同。

- Xometry 无法保证颜色与潘通色板(Pantone)完全一致。

- 所有的报价均以有足够可供制造加工的设计稿、加工半径和钻芯为前提。

- 除非有明确的讨论决议,否则所有的钻芯、侧抽芯和工装使用策略将由 Xometry 决定。

- 除非有明确的讨论决议,否则所有的浇流、脱模、缝合线和分割线将由 Xometry 决定。

面板切割服务

- 厚度公差独立于切割公差,面板厚度公差取决于原材料的公差范围。

- 在板材/带材的顶端,通常的边到边公差值为 +/- 0.005”。

- 因激光切割、水射流切割及等离子切割有不同的锥度,更厚的制造材料可能有不同的公差偏差。

- Xometry不能保证板材切割材料的平整度。

- 因为孔面有制造材料穿刺,直径小于或等于0.100”的孔可能会稍大于公差标准值。

- 在切剖面的出入刀口可能出现制造材料凸起或边缘不规整的情况。

- 规格小于两英寸的零件上可能会留有标签,以便在使用水射流切割或光纤激光机时固定工件。

- 预处理过或者有纹路的板材,比如带拉丝或已打磨的板材可能只有一面可以定制表面工艺。

- 我们可提供为切割板材覆保护膜的服务,以防止定制化的表面工艺受损。

- 切割材料的边缘可能会有垂直条纹而非完全光滑,可能会影响无色塑料材料的透明度。

- 明显的毛刺和标签会被移除;但除非客户有特别要求或已选择特殊的表面工艺(如化学薄膜及涂层),否则装运前不会有额外的人工精细去毛刺服务。

- 一些切割材料可能会因后挡板或切割边缘附近的过喷而出现轻微光晕状变色。

钣金加工

- 成型及折弯:+/- 0.020"

- 折弯到孔或到特殊工艺位置的控制距离:+/- 0.010"

- 线性尺寸,不包括到折弯的位置:+/- 0.005"

- 倾斜度: +/- 2 度

- 表面粗糙度 (毛坯材料):不超过 Ra 125 uin

- 表面粗糙度 (打毛):不超过 Ra 100 uin

- 我们默认会做去披锋和去毛刺处理,如果工件的某些边缘需要保持锋利,请务必在书面材料中作出说明和备注。

- 特殊的钣金加工设计可能需要特殊工装,因此需要手工报价:如折边、卷曲的法兰和轧制面板、冲压件和需焊接的组装件等。假如您的零件带有上述特殊工艺,请联系我们团队,我们将由专人审核您的设计文件并提供给您准确的报价和备货时间。

钣金加工公差(续)

| 扁平工件 | 简易折弯 / 单个平面 | 多面折弯 |

| 直接使用来料测量厚度且不需要折弯或铣削的钣金零件。 所有扁平的钣金工件可以达到 +/-0.005”的公差标准。 | 假如工件有特定的标准弯曲半径,钣金的公差不作要求。如工件仅需要进行简易折弯,Xometry 可以做到的折弯位置公差为 +/- 0.010”, 弯曲半径的公差限制为 +/- 1.0°。 | 对于多个曲面(多次折弯),Xometry 测量用的控制公差为+/- 0.030. |

|

|

|

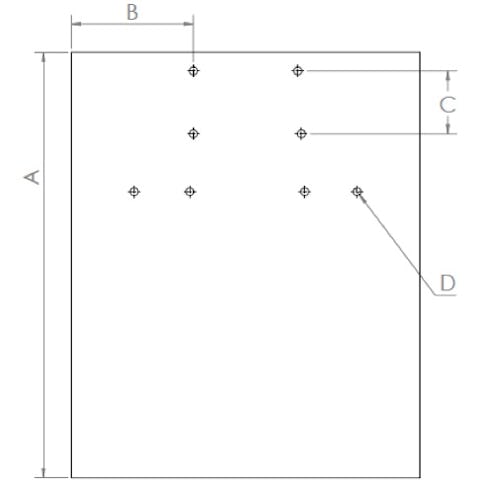

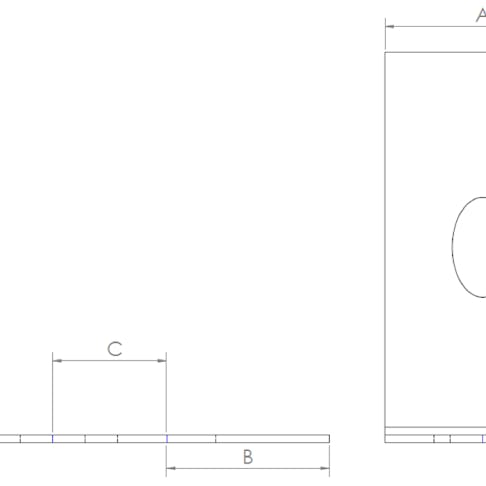

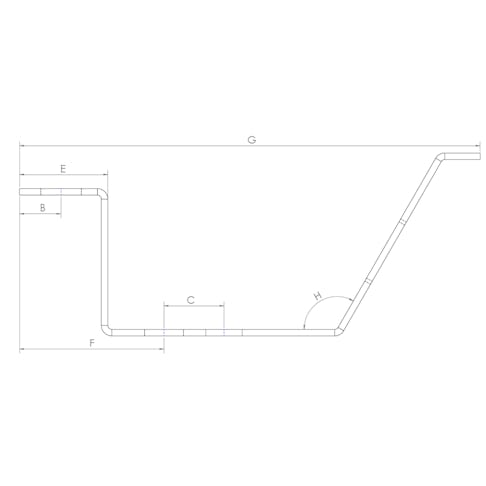

钣金加工公差标准

| 尺寸 | 公差 | 示例图 |

| 边到边,单一平面 | +/- 0.005" | A |

| 边到孔,单一平面 | +/- 0.005" | B |

| 孔到孔,单一平面 | +/- 0.005" | C |

| 孔直径,单一平面 | +/- 0.005" | D |

| 折弯到边/孔,单一平面 | +/- 0.010" | E |

| 边到特殊工艺位置,多平面 | +/- 0.030” | F |

| 成型工件再加工,多平面 | +/- 0.030” | G |

| 折弯角度 | +/- 1 deg | H |

真空复模

- 常用公差为 +/- 0.010”或每英寸 +/- 0.003” (以较大公差为准);不规则或过厚的工件形状设计可能会因为收缩而造成偏差或偏移。

- 由于浇筑液存在热膨胀以及柔性模具的浇铸反应,预计收缩率为 +0.15%。

- 工件表面将作外部光洁度处理为缎面或哑光面。工件内部或难以铸造的工艺处理部位可能可以看出浇铸线。下订单前请务必确定打磨或其他相关定制工艺及其精度。

- 尖锐的角位和文字可能会轻微变圆。

金属粘合成型 3D 打印

- 我们使用 ExOne 420i 制作金属粘合成型工件,溶浸比例约为 40%的420不锈钢和40%铜。

- 根据零件的不同尺寸和形状,零件在加工后收缩率为 0.8% - 2.5%。

- 零件内的形状,如槽和孔,收缩率可能达5%。

- Xometry 对新的设计的首批工件不提供公差保证。

- 在成功完成首批原型件制造后,客户在人工报价阶段可以提出更高的公差标准,但必须由 Xometry 根据具体情况进行确认。

- 金属粘合剂喷射机的打印层厚为0.004英寸(0.1毫米),零件通常以Z轴最低点为定向。

- 假如零件有工艺特征部位厚度小于0.03” (0.75 mm) 将需要加厚才能成功加工。我们建议零件的最小工艺特征尺寸为0.04" (1 mm) 或以上。

- 假如采用3D打印工件内的螺纹或精密设计,工件可能有功能影响。

- 采用翻转打磨工艺的工件,可能会在窄缝或者文字工艺位置残留小量加工介质。

Carbon DLS™ 3D打印

- 首英寸一般为+/- 0.005",此后每英寸为+/- 0.002"。然而, Xometry 对新的设计的首批工件无法提供公差保证。不同的材料(如弹性材料和刚性材料)的公差管理也会有所不同。

- 打印过程中的应力、支撑设计和其他几何因素均可能导致公差和平整度差异。

- 形状较厚的零件、过宽或扁平零件、以及壁厚不均的零件,均可能容易出现重大偏差或翘曲。

- 假如采用3D打印工件内的螺纹或精密设计,工件可能有功能影响。建议采取攻丝工艺或螺纹插件以保证工件最佳功能。

- 在成功完成首批原型件制造后,客户在人工报价阶段可以提出更高的公差标准,但必须由 Xometry 根据具体情况进行确认。

DMLS 3D打印

- 首英寸一般为+/- 0.005",此后每英寸为+/- 0.002"。然而, Xometry 对新的设计的首批工件无法提供公差保证。 不同的材料(如不锈钢和铝)的公差管理也会有所不同。

- 打印过程中的工件内部应力、支撑设计和其他几何因素均可能导致公差和平整度差异。

- 对平整度有严格要求的设计不适用于此打印技术。

- 假如采用3D打印工件内的螺纹或精密设计,工件可能有功能影响。建议采取攻丝工艺或螺纹插件以保证工件最佳功能。

- 理想的表面粗糙度为150-400μin RA,但具体取决于打印方向和打印材料。

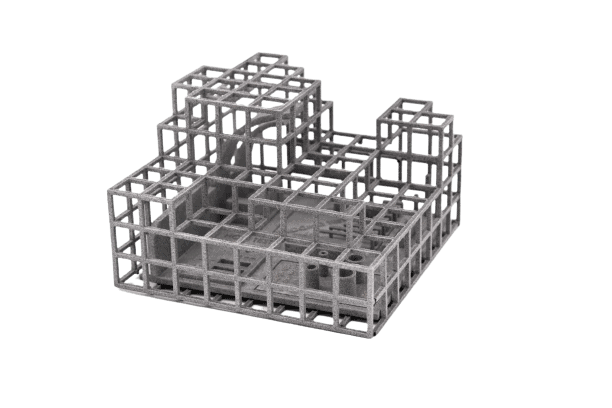

FDM 3D打印

- 首英寸的单层打印厚度为 +/-,之后的每英寸为+/- .002”。

- 0.010 "的层厚适用于14 "X 16 "尺寸范围内的零件(使用 Fortus 450打印)。

- 0.013 "的层厚适用于尺寸超过 14 "X 16 "的零件(使用 Fortus 900打印)。

- 0.008 "的层厚适用于原型PLA 零件(9.8" x 8.2" x 8.2",使用 Prusa MK3S desktop FFF打印)。

- 如果选用人工报价,我们可以提供更严格的公差标准,但必须根据具体情况进行确认。

- 除非另有规定,Xometry 将以整体表面质量和最快交货时间为前提决定最佳打印方向。

- 考虑到工艺的尺寸解析要求,包括文本阳刻工艺,最小的可打印尺寸为 0.035” (为获得最优效果,建议不小于 0.04”)。

- 假如采用3D打印工件内的螺纹或精密设计,工件可能有功能影响。建议采取攻丝工艺或螺纹插件以保证工件最佳功能。

- 水平面的孔和凸起会因打印材料叠加而略呈长方形。

- 假如使用 Nylon 12, ULTEM 9085,及 ULTEM 1010为打印材料,形状较厚的零件、过宽或扁平零件、以及壁厚不均的零件,均可能因热收缩及应力变化而出现重大偏差或翘曲。

HP MJF 3D打印

- 首英寸一般为+/- 0.012",此后每英寸为+/- 0.003"。

- 形状较厚的零件、过宽或扁平零件 (大于7”)、以及壁厚不均的零件,均可能因热收缩及应力变化而出现重大偏差或翘曲。

- 假如采用3D打印工件内的螺纹或精密设计,工件可能有功能影响。建议采取攻丝工艺或螺纹插件以保证工件最佳功能。

- 受工艺特征尺寸和打印方向影响,材料本身的灰色无法保持全工件一致;对于批量生产的零件,我们建议采用染黑工艺。

如果选用人工报价,我们可以提供更严格的公差标准,但必须根据具体情况进行确认。

Polyjet 3D打印

- 首英寸一般为+/- 0.004",此后每英寸为+/- 0.002"。

- 可保持一致性的最小打印尺寸为 0.050”。

- 橡胶类材料可达到邵A硬度,但具体的硬度值可能因工件形状变化而不同。

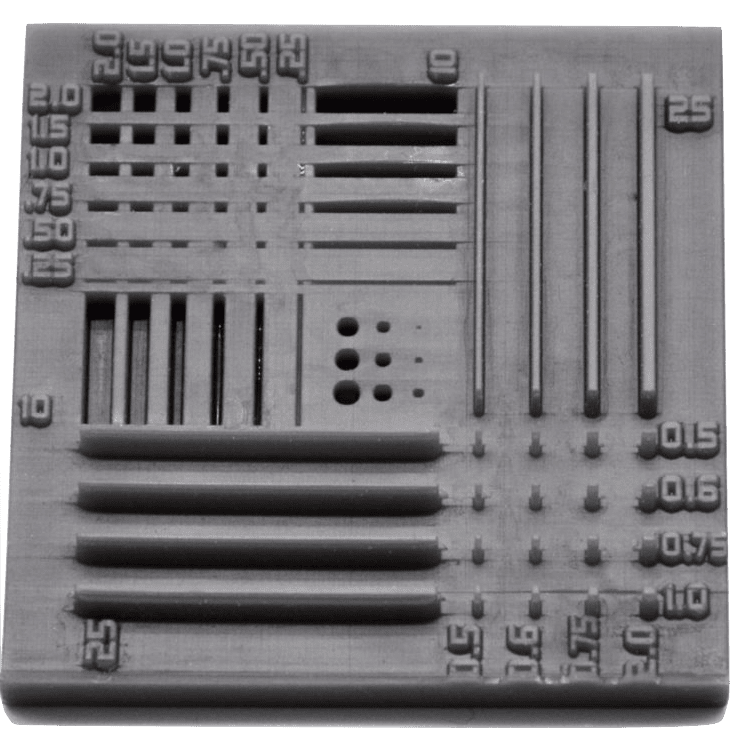

SLA 3D 打印服务

- 如果选用人工报价,我们可以提供更严格的公差标准,但必须根据具体情况进行确认。

- 假如采用3D打印工件内的螺纹或精密设计,工件可能有功能影响。建议采取攻丝工艺或螺纹插件以保证工件最佳功能。

- 标准分辨率及高分辨率公差管理详见下表。

SLA 公差标准

| 工艺特征 | 标准分辨率 | 高分辨率 |

| 普通工艺公差 | 首英寸一般为+/- 0.010",此后每英寸为+/- 0.002"。 | 首英寸一般为+/- 0.010",此后每英寸为+/- 0.002"。 |

| 线性工艺最小尺寸 | 安全线为0.030”,低于0.020”则无法生产 | 安全线为0.020”,低于0.010”则无法生产 |

| 径向工艺最小尺寸 | 0.035" | 0.030" |

| 层厚 | 0.004" | 0.002" |

SLS 3D打印

- 首英寸一般为+/- 0.010",此后每英寸为+/- 0.002"。

- 形状较厚的零件、过宽或扁平零件 (大于7”)、以及壁厚不均的零件,均可能因热收缩及应力变化而出现重大偏差或翘曲。

- 假如采用3D打印工件内的螺纹或精密设计,工件可能有功能影响。建议采取攻丝工艺或螺纹插件以保证工件最佳功能。

- 如果选用人工报价,我们可以提供更严格的公差标准,但必须根据具体情况进行确认。

- 除非有额外说明或确认,通用公差标准仅适用于第二次加工或工件后工序。

一般工件制造:配套及柔性特征

- Xometry 不保证配套工件是否能匹配主件。

- Xometry 不提供夹片、夹扣和夹链的功能性保证。