铝是当前机械加工常用的材料之一。事实上,铝材料的CNC加工工艺在使用频次上仅次于钢。

化学元素铝在高纯度形态下,质软、延展性好、没有磁性,外表为银白色。但是该元素并非仅以纯铝状态来使用。铝通常和各种元素铸为合金,比如锰、铜、镁,以形成各样的铝合金,具备各种显著改良的特性。常见的加工铝合金及其不同标准下的牌号都可以在这里找到。

数控加工零件使用铝材的优点

虽然有着各种不同程度特性的铝合金数不胜数,但是也有一些基本适用于所有铝合金的基本特性。

可加工性

铝在各种不同处理过程的作用下可以迅速成形、制造、加工。铝可快速轻易地由机床切割,因为其质地柔软、容易切削,价格也不贵、而且比加工钢时的所需力度要小。这些特征对机械师和订购零件的客户而言都是极大的优势。而且,铝优质的加工性能意味着其在加工过程中更不易变形。鉴于它能让数控机床实现更高的耐受度,其精确度会更高。

比强度

铝的密度是钢的大约三分之一。质量就相对更轻。尽管重量轻,铝材的强度非常高。这种强度和重量的组合就称为材料的比强度。铝的高比强度使其适合做很多工业需要的零件,比如汽车和航天工业。

抗腐蚀

铝在常规的海洋和大气环境中抗划耐腐。通过阳极氧化,还可以强化这一特性。需要注意的是不同级别的铝材的抗腐蚀能力也各不相同。常规普通的数控加工级别反而具有更强的抵抗力。

低温性能

大多数材料在零度以下会失去一些优质特性。例如,碳钢和橡胶在低温状态下会变得易碎。铝在极低温下反而可以保持其软度、延展性和强度。

导电性

纯铝的导电性在室温状态下大约为3770万西门子/米 。虽然铝合金比纯铝导电性能更低,但已经足够应用在电子元件中。另一方面,如果一个加工零件的理想特性不是导电性,铝也不会是适合它的材料。

可回收性

由于数控加工过程是一个减材制造过程,会产生大量切屑,也就是废料。铝具有很强的可回收性,回收只需要相对很少的能量、精力和成本。这使其在那些想要收回开支或减少材料废弃的人中备受青睐。也让铝成为一种更加环境友好型的加工材料。

阳极氧化可能性

阳极氧化,是一种表层加工流程,提高了材料的抗磨损、耐腐蚀能力,这对铝来说极易实现。这一过程也使加工铝制零件的上色更加容易。

数控加工中受欢迎的铝合金

从我们在Xometry的经验来看,以下五种铝材等级是数控加工中比较常用的:

EN AW-2007 / 3.1645 / AlCuMgPb

其他牌号:3.1645; EN 573-3; AlCu4PbMgMn.

这类铝合金是铝铜合金,因为铜是其主要的合金元素(占4%-5%)。是一种短切合金,耐用、轻巧、功能性好,和AW 2030一样具有很高的机械性能。适合攻丝、热处理和高速加工。EN AW 2007的所有这些特性使其在生产机械零件、螺栓、铆螺母、螺丝钉、螺纹钢筋中得以广泛应用。但是,此类等级的铝材焊接性和抗腐蚀性能比较低,因此推荐在零件加工后施以阳极氧化,起到保护作用。

EN AW-5083 / 3.3547 / Al-Mg4,5Mn

其他牌号: 3.3547; Alloy 5083; EN 573-3; UNS A95083; ASTM B209; AlMg4.5Mn0.7

合金AW 5083以其在极端环境下的优异性能而知名。它含有镁和少量的铬和锰。该级别铝材在化学和海洋环境下表现出非常高的抗腐蚀性。在所有不可热处理强化型铝合金中,AW 5080的强度更高,即使在焊接之后也能保持这一特性。尽管此种合金不宜在温度高于65摄氏度的情况下投入使用,但在低温情况下表现突出。

鉴于它一系列的理想特性,AW 5080可在众多情况下应用,包括低温设备、海洋应用、承压设备、化学应用、焊接结构和车辆主体。

EN AW 5754 / 3.3535 / Al-Mg3

其他牌号: 3.3535; Alloy 5754; EN 573-3; U21NS A95754; ASTM B 209; Al-Mg3.

AW 5754是铝占比至高的铝镁合金,可轧制、锻造、挤压。该合金也是不可热处理强化型铝合金,可通过冷加工来实现强化,但延展性较低。此外,这类合金抗腐蚀性极好,强度高。考虑到这些特性,AW 5754是非常受欢迎的数控加工铝材之一这一点也就很好理解了。它通常应用在焊接结构、地板装饰、渔具、车辆主体、食品加工和铆钉中。

EN AW-6060 / 3.3206 / Al-MgSi

其他牌号:3.3206; ISO 6361; UNS A96060; ASTM B 221; AlMgSi0,5

这是一种含有镁和硅而制成的铝合金。可热处理,强度中等,焊接性和成形性良好。也极耐腐蚀,通过阳极氧化可进一步改良这一特性。EN AW 6060合金通常在建筑、食品加工、医疗设备和汽车工程中应用。

EN AW-7075 / 3.4365 / Al-Zn6MgCu

其他牌号: 3.4365; UNS A96082; H30; Al-Zn6MgCu.

在此级别的铝材中,锌是主要的合金成分。虽然EN AW 7075的加工性能一般、冷加工成形特性不佳、不适合进行熔接和焊合,但是它比强度高,在大气和海洋环境中耐受性极好,强度也比一些钢合金更好。此类合金在很大范围内应用,包括悬挂式滑翔机和自行车架、攀岩设备、武器和模具制造。

EN AW-6061 / 3.3211 / Al-Mg1SiCu

其他牌号: 3.3211, UNS A96061, A6061, Al-Mg1SiCu.

此类合金主要合金元素为镁和硅,并含有少量铜。是强度很高的合金,抗拉强度可达180兆帕,非常适合高承重结构,比如脚手架、铁路车厢、机械和航空零件。

EN AW-6082 / 3.2315 / Al-Si1Mg

其他牌号: 3.2315, UNS A96082, A-SGM0,7, Al-Si1Mg.

此类合金通常由轧制和挤压而成,强度中等、可焊接性和热导率极好。有很高的抵抗应力腐蚀开裂的能力。抗拉强度在140-330兆帕之间。在海上施工建设和集装箱中大量使用。

铝材的数控加工流程

你可以通过现有的一些数控加工流程来加工铝材。其中一些流程如下。

数控车削

在数控车削操作中,工件旋转的同时,单点切削刀具沿轴保持不动。不论是工件还是刀具都会依靠机床进行进给动作来互相对抗,以实现材料切除。

数控铣削

数控铣削是在加工铝制零件时非常常用的工序。这些工序涵盖沿轴多点切割的旋转,与此同时工件沿轴静止不动。切割动作和随后的材料切除都由进给动作来实现,动作要么是工件的或者切割刀具的又或者两者相结合进行的。这一动作可以沿多轴进行。

凹槽加工

也称为凹槽铣削,是一种数控铣削形式,用以在零件上加工出一个中空凹槽。

端面加工

端面加工涉及利用端面车削或者端面铣削的方式,在工件表面制作一个平整的横截面。

数控钻孔

数控钻孔是在工件上打一个孔的过程。在这一工序中,一个特定大小的多点旋转切割刀具垂直于待钻孔表面,沿直线运动,从而有效打孔。

加工铝材的工具

在铝材数控加工工具的选择上,影响要素非常之多。

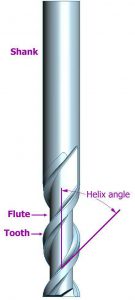

工具设计

一个工具外形的不同样式影响着其加工铝材的效率。其中之一就是刀具的凹槽数量。为了避免高速运行下切屑难以排出的困难,铝材数控加工的切割刀具应该有2-3个凹槽。凹槽数量太多就意味着切屑排出通道更窄,这会导致铝合金产生的大型切屑卡住。当切削力较低而切屑清除对整个过程至关重要的时候,你应该用2个凹槽的刀具。如果为了达到切屑清除和刀具强度的完美平衡,就应该用三个凹槽的。

螺旋角

螺旋角是指刀具中心轴和沿切割边缘所切的直线之间形成的夹角。是切削工具的一个重要特征。尽管螺旋角度更大能更快速地清理零件切屑,但是增大了切削过程中的摩擦和热度。在高速铝材数控加工中,这可能会导致切屑熔接在工具表面。另一方面,更小的螺旋角所能产生的热度也会减少,可能无法有效清除切屑。加工铝材的话,粗加工适合35或者40度的螺旋角,而精加工建议用45度的螺旋角。

间隙角

间隙角是一个工具能正常运作的另一个重要因素。角度过大会导致刀具钻进工件,发出咯咯的声音。另一方面,角度过小会引发刀具和工件之间的摩擦。铝材数控加工更佳的间隙角度是6度到10度之间。

工具的材质

硬质合金是用作铝材数控加工切割工具的首选材料。因为铝属于软切割,所以很重要的一点就是切割铝材的工具不能是硬质的,但又要保有锋利切边的能力。硬质合金刀具就有这个能力,主要靠两点:合金晶粒尺寸和粘合剂比例。尽管晶粒尺寸更大,材质更坚硬,但是晶粒尺寸更小可以保证材料更有韧性,更耐冲击,这才是我们真正需要的特性。晶粒更小可让钴达成精细的晶粒结构和材料强度。

然而,钴和铝在高温下反应,会在工具表面形成铝的积屑瘤。为减小这一反应,关键在于使用钴含量适宜(2~20%)的硬质合金刀具,与此同时还能维持所需的强度。硬质合金刀具通常能承受铝材数控加工的高速运作,比钢制刀具承受力更强。除了工具的材质,涂层也是切割效率中一个重要的因素。二氮化锆、二硼化钛和类金刚石涂层都是适合铝材数控加工的刀具涂层。

进给和速度

切割速度是切割工具旋转所处的速度。铝可以承受非常高的切割速度,因此铝合金的切割速度取决于所用机床的极限。这一速度应该和铝材数控加工的实际速度一样快,因为这样降低了积屑瘤形成的可能性,节省时间,降低零件温度,改善切屑断裂并改进精加工完成度。所用的准确速度根据铝合金和工具直径的不同而有所不同。

进给速率是指刀具每旋转一圈,工件或者刀具移动的距离。进给的选择依赖于想要的工件精加工程度,强度和刚度。粗切割需要0.15-2.03 mm/rev的进给率,而精切则需要0.05-0.15mm/rev的速率。

切削液

即便铝的加工性能再好,也永远不要在干燥状态下切割,因为这会促使积屑瘤的形成。合适的铝材数控加工切削液是油溶性乳液和矿物油。避免使用含有氯或是活性硫的切削液,这类元素会染污铝材。

后置加工流程

在完成加工一个铝制零部件之后,你可以进行一些特定流程来增强其物理、机械、审美方面的特性。应用广泛的流程如下:

珠光处理和喷砂处理

珠光处理是装饰性作用的精加工流程。过程中,由高压气枪喷射小玻璃珠到加工零件上,有效清理材料,确保零件表面光滑平整,铝材可以有一个光滑或哑光的表面。珠光处理的主要运行参数是玻璃珠的大小和所用的气压量高低。仅在零件的尺寸公差不重要的情况下适合进行此流程。

其他加工流程,包括抛光和上漆

除了珠光处理,也有喷砂处理,即用高压砂流清理材料。

涂层

此流程涵盖使用锌、镍、镀铬等其他材料给铝制零件覆盖涂层。此举是为了完善零件加工,可能可以通过电化学反应过程实现。

阳极氧化

阳极氧化是一个电化学反应过程,过程中将铝制零件浸在稀硫酸溶液中,并在正负极两端接通电压。这一过程有效地将零件的外露表层转变成硬质且无电抗反应的氧化铝涂层。所制成的涂层的密度与厚度都取决于溶液的黏稠度、氧化时长和电流。你也可以用阳极氧化给零件上色。

粉末涂敷

粉末涂敷过程包含使用静电喷枪给零件用彩色聚合物粉末上涂层。然后将零件放置在200摄氏度的温度下存放。粉末涂敷提升了强度和耐磨、防腐、抗冲击的性能。

热处理

可热处理的铝合金制成的零件会接受热处理以改进其机械性能。

数控加工铝制零件在工业中的应用

如上所述,铝合金具备很多理想特性。因此,数控加工铝制零件在很多工业中不可或缺,具体如下:

- 航空航天:鉴于铝合金比强度高,许多飞机配件是由加工铝制造而成的

- 汽车制造:和航空工业类似,汽车工业中很多诸如传动轴和其他的组件也由铝制成

- 电气:数控加工铝制零件因其导电性高,常常用作日用电器的电子元件

- 食品/药品:铝制零件和大多数有机物均不发生反应,所以其在食品和制药工业中扮演着重要角色

- 体育:铝常用来制作运动器材,比如棒球棒和运动口哨

- 低温:铝在零度以下的温度依然可保持其机械性能,这让铝制零件在低温应用中备受欢迎

推荐阅读:CNC加工技术