在注塑成型中,适当的尺寸和严格的公差对于设计和制造非常重要。如果没有正确进行公差设计,部件性能可能降低甚至失败。特别是对于塑料注射成型的复杂零件,严格的公差是一个重要的特征。通常,注塑成型的典型公差为+/-0.1mm,而非常严格的公差为+/-0.025mm。

影响零件公差的因素及如何减少其影响

缩水

不同的材料具有不同的收缩率——收缩率越高,实现精密公差的可能性越小。结晶材料(例如PEEK、PA、PP)通常比非晶材料(例如PE、PC、PS)具有更差的公差。这是因为结晶材料经历了从结晶固体(密集的分子结构)到无定形熔融流体(不太密集的分子结构)的相变,从而导致体积变化。

另一方面,非晶态材料即使熔化也保持非晶态,不会经历剧烈的体积变化。因此,它们收缩较少。

| 无定形树脂 | 半结晶树脂 | 费用 |

| 高性能/特性 聚醚酰亚胺或PEI 强度:高 耐热性和耐化学性:高 应用:航空航天 | 高性能/特性 聚醚醚酮或PEEK 强度:高 耐热性和耐化学性:高 应用:轴承,医疗植入物 | 昂贵的 |

| 工程类 聚碳酸酯或PC 透明 强度: 中等 耐热性:高 电绝缘体:高 应用:电器,窗户 | 工程类 聚酰胺或PA(尼龙) 强度: 中等至高 耐化学性:高 耐磨性:高 收缩和翘曲:低 应用程序:汽车配件,纺织品 | 中等 |

| 日用类 聚苯乙烯或PS 透明 强度:低 耐热性:低 应用:餐具,杯子 | 日用类 聚丙烯或PP 性和韧性:高 耐化学性:高 抗疲劳性:高 应用:瓶子、板条箱和箱子、活动铰链 | 便宜 |

注塑模具由铝或钢通过CNC加工精密加工而成,典型公差约为+/-0.1至0.7毫米。当塑料被注入模具时,它会冷却并收缩。收缩率是所用树脂或塑料的函数。每个模具都加工得比零件稍大,以适应冷却时树脂的收缩。

如何减少收缩

由于不同的材料有不同的收缩率,所以建议先检查一下所需塑料的收缩率,以评估收缩率。这里有更多关于各种塑料收缩的信息。

尽管这种收缩率是可以预测的,但树脂的轻微变化会影响收缩率,从而影响成品的公差。零件越大,收缩率变化越大,因此根据材料的不同,收缩率公差应大致为+/-0.05 mm/mm。结果是,例如,100毫米的ABS零件将具有大约+/-0.28毫米的公差。零件与零件之间的重复性非常一致,偏差很小或没有偏差。

翘曲

当树脂在模具中冷却时,所有部件都会收缩。壁厚均匀的零件收缩均匀,避免翘曲和缩痕。不均匀的壁将以不同的速率冷却和收缩,增加了部件设计中固有的翘曲量。

如何减少翘曲

如果必须具有不均匀的壁厚,厚度变化不应超过标称壁厚的15%,并始终采用平滑或锥形过渡,以确保成功成型零件。下表显示了避免翘曲的建议壁厚。

| 材料 | 建议壁厚 |

| ABS | 1.1-3.5 mm |

| 乙缩醛 | 0.7-3.0 mm |

| 丙烯酸 | 0.6-12 mm |

| 液晶聚合物 | 0.7-2.9 mm |

| 长纤维增强塑料 | 1.9-27 mm |

| 尼龙 | 0.7-2.9 mm |

| 聚碳酸酯 | 1-3.8 mm |

| 聚酯纤维 | 0.6-3.1 mm |

| 聚乙烯 | 0.7-5 mm |

| 聚苯硫醚 | 0.5-4.5 mm |

| 聚丙烯 | 0.88-3.8 mm |

| 聚苯乙烯 | 0.88-3.8 mm |

| 聚氨酯 | 2-19 mm |

访问注塑成型设计贴士

热膨胀

温度是设计阶段的另一个考虑因素。对于大多数树脂和塑料来说,保持严格的公差可能是一个挑战,因为它们的热膨胀率很高。尽管塑料部件可以在受控环境中保持严格的公差,但这并不意味着它们会随着时间和温度的变化而保持这些尺寸,例如,当在户外的实际生活条件下使用末端部件时。当塑料零件与其他材料类型(如金属)组合时,以及当零件在极端温度变化的环境中使用时,这一点至关重要。

如何减少热变化的影响

由于环境和外部温度条件会影响塑料的性能,工程师应该事先知道理想使用的注塑材料。如果选择了错误的材料,其对环境条件的响应不可预测,则不能保持严格的公差。

考虑到塑料通常具有大的热膨胀系数。公差在受控环境中是不同的,尽管它们在实际条件下工作,但它们会失效。例如,ULTEM和PEEK塑料比ABS或PC更耐热。

零件设计

它是确定零件公差的主要因素。在项目设计阶段进行改进不仅有助于确保生产过程中的严格公差,还有助于提高质量、可制造性、降低成本和用户满意度。

零件几何形状、总体尺寸和壁厚要求都会对公差控制产生影响。厚壁在厚截面内可能具有不同的收缩率,由于零件在不同截面的收缩不同,因此更难保持严格的公差。如果具有严格公差的尺寸较大,则零件的尺寸会产生影响(在较小的区域中更容易保持严格公差)。尺寸越大,总收缩率就越大,控制和保持严格公差就更具挑战性。

解决方案

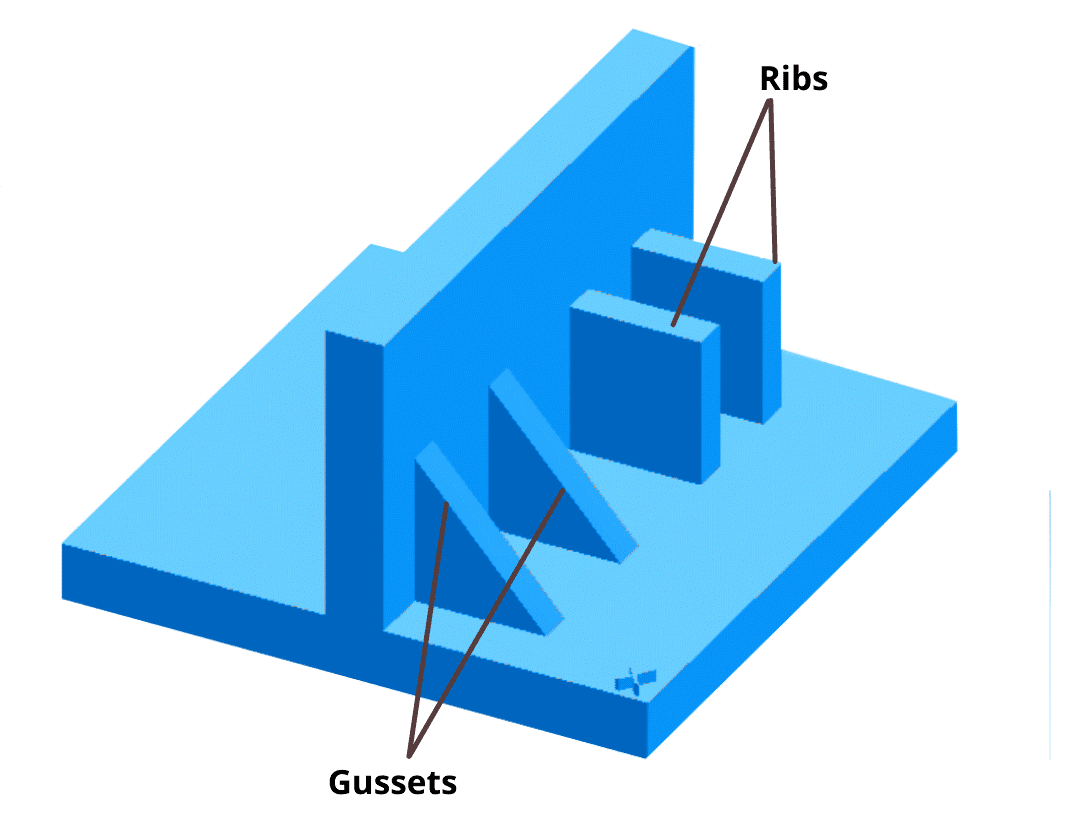

在设计阶段很早就确定紧密公差,使工程师能够确定影响注塑公差的因素,如零件几何形状、零件尺寸和壁厚等特征。在整个零件上保持均匀的壁厚是避免不均匀收缩率的重要因素,不均匀收缩率会导致变形并妨碍零件的效率及其保持严格公差的能力。在大多数情况下,像支撑肋或角撑板这样的设计特征在提供强度方面比增加壁厚更有效。

零件复杂性

零件复杂性还会影响材料流动和模具设计,因为将零件快速填充到模具中、保持适当的模具温度和冷却过程管理对于精密公差非常重要。

解决方案

尽管这部分与制造商更相关,但在设计阶段记住这一点仍然很重要。建议使设计尽可能简单,以避免底切。如果复杂性是不可避免的,建议设计一个更好的模具,带有侧面动作。正确设计的模具工具在确保零件正确冷却和遵守严格的公差标准方面发挥着重要作用。

通过检查注射压力,树脂粘度和模具填充时间,工程师可以跟踪和调整变量,以确保在过程中正确的压力,适当的加热和冷却。为了准确预测影响公差的因素,如模具温度、加热和冷却、收缩和翘曲,需要进行模具填充分析

工具

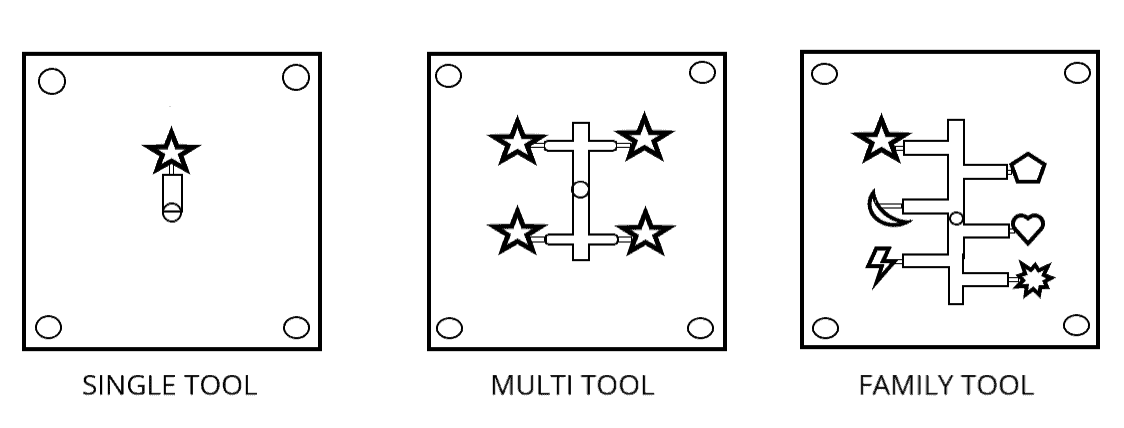

注塑成型中有三种类型的工具:

- Single cavity 单腔工具 – 为一次注射塑料生产单个零件

- 多腔工具 – 一次注射塑料可生产多个零件

- 族型腔工具 – 为一次注塑生产组件的所有零件

刀具设计、刀具材料和气蚀是影响获得理想公差能力的主要因素。加热和冷却工具的需求,以及它的型腔数量,使得实现严格的公差更具挑战性。如果工具设计不能提供一致的、可重复的冷却,则收缩率上升并导致较差的公差。例如,多工具或系列工具将具有更多的腔,因此必须给予它们更多的冷却支持。如果工具的空腔以可能导致误差的方式设计,则严格的公差可能是困难的,这或者是由于设计本身或者是由于诸如工具的压力或温度之类的因素。

解决方案

这部分对制造商来说也更相关,但对设计师来说仍然有用。制造过程涉及大量影响零件生存能力和质量的因素,过程控制是校准这些因素的一种手段,以便将偏差降至尽可能低。

嵌入模具中的温度和压力传感器在开发过程控制中起着关键作用,因为它们提供了这些参数的实时反馈,如果检测到不可接受的变化,可以快速调整和改变。一旦这些因素得到相应的控制,模具将能够制造出具有严格公差和尽量小偏差的零件。模具填充分析也是确定模具状况的另一种方法。

其他考虑因素

制造前更重要的是确定零件是否需要严格的公差。您的零件设计或所需的用途可能不需要严格的公差。设计工程师通常在CAD软件中设置公差,并且所有尺寸都根据该严格公差数字进行公差计算。实际上,零件可能不需要严格的公差。更严格的公差可能等同于增加生产和开发成本。

结论

Xometry为原型和大批量提供在线注塑服务。Xometry在全球拥有超过10000个合作伙伴,能够在3天内交付注塑零件。将您的CAD文件上传到Xometry即时报价引擎,以获得可用于注塑成型的各种制造选项的即时报价。

推荐阅读:注塑软模