了解真空复模如何帮助工程师和设计师快速生产高质量的塑料零件—无需投资昂贵的硬模具。本文将介绍真空复模的过程、材料选择、关键设计规则,以及与3D打印、CNC加工和注塑成型的对比。

真空复模(聚氨酯铸造/真空复制)用于生产原型或小批量塑料零件(通常为5至50件),其质量可与注塑成型相媲美。由于不需要昂贵的钢模具,它是注塑成型的一个具成本效益的替代方案。

这种方法能够生产具有良好机械性能和高尺寸精度的美观零件。它广泛应用于汽车行业(进气歧管、排气系统、车身面板)、消费品(玩具、运动器材)以及电子产品,特别是在生产外壳、电池外壳和电池托架方面。

什么是真空复模?

真空复模是将液态塑料倒入硅胶模具中,然后在烤箱中固化。真空腔室去除被困空气,确保模具完全填充并且零件无气泡。

该过程支持复杂形状、倒扣和插入物过模,提供了极好的设计灵活性。它非常适合用于预生产零件,这些零件的外观和性能接近注塑成型的组件,是大规模生产前的重要步骤。

然而,真空复模也有其局限性。手动操作会降低尺寸精度、生产效率和可重复性,使得它在可扩展性上不如自动化方法。

| 优点 | 缺点 |

|---|---|

| 高设计灵活性:支持复杂形状、倒扣、过模 | 手动过程:不适合大规模生产 |

| 类注塑质量:良好的外观、精细的细节和机械强度 | 比CNC加工或3D打印慢 |

| 短生产周期成本低:无需钢模具 | 与CNC或注塑成型相比,尺寸精度和稳定性较低 |

| 材料选择广泛:刚性/柔性、透明、可RAL调色树脂 | 可能的视觉缺陷(例如,浇口痕迹、脱模光泽) |

| 多种表面处理可选:抛光、喷漆、电镀 |

真空复模技术规格

真空复模利用真空将模具中的空气排出,从而获得光滑的表面效果并最小化缺陷。

以下是该工艺的一般规格:

| 规格 | 详情 |

|---|---|

| 材料 | 根据最终使用情况选择材料:刚性(用于外壳)、柔性(用于密封)、透明(用于视觉检查部件)。使用RAL色号的颜料树脂用于视觉原型。 |

| 交货时间 | 10–20天 |

| 设计灵活性 | 利用真空复模的设计自由度,测试不均匀的壁厚、柔和的曲线和美学细节,而不受工具限制。 |

| 最小壁厚 | 保持至少1.5毫米的壁厚,以确保完全填充腔体并避免变形。在非承重区域可减至0.75毫米,但会增加翘曲的风险。 |

| 倒角设计 | 设计倒角时需小心。真空复模可以脱模简单的倒角,但复杂的倒角会增加模具磨损和撕裂的风险。可以添加嵌件或使用分模线来简化。 |

| 每模数量 | 通常为1到20个部件 |

| 表面处理 | 选择光泽处理来突出几何形状,或选择哑光纹理来减少反射——这两种效果都可以在不进行后处理的情况下实现。 |

| 其他选项 | 使用插入注塑模拟最终组装或在投资注塑模具之前测试部件的适配性。 |

真空复模中的公差值取决于部件尺寸和设计复杂性。以下表格提供了基于不同尺寸范围的示例公差值(所提供的数值仅供参考):

| 尺寸(毫米) | 0 — 25 | 25 — 50 | 50 — 75 | 75 — 100 | 100 — 125 | 125 — 150 |

|---|---|---|---|---|---|---|

| 公差(毫米) | ±0.3 | ±0.35 | ±0.4 | ±0.45 | ±0.5 | ±0.55 |

专业提示:对于紧密配合的部件,公差应保持在±0.35毫米以下。可以使用真空复模制作功能性预系列部件,然后切换到CNC或注塑成型以获得更高的精度。

采用真空复模制造的硅胶壳原型

真空复模的黑色对讲机

真空复模与其他制造工艺的比较

下表将真空复模与其他常见的制造工艺(注塑成型、3D打印和CNC加工)进行比较,帮助您根据生产需求、材料、交货时间和成本效益选择最合适的选项。

| 工艺 | 真空复模 | 注塑成型 | 3D 打印 | CNC 加工 |

|---|---|---|---|---|

| 描述 | 小批量详细部件,接近生产质量 | 高度详细的塑料部件的批量生产 | 快速原型制作和复杂几何形状,最小化工具需求 | 高精度金属或塑料部件,适用于原型和生产 |

| 最优数量范围 | 1 – 100 | 50 – 1,000,000 | 1 – 100 | 1 – 100 |

| 交货时间 | 20天 | 38天 | 3天 | 7天 |

| 最大部件尺寸 | 2500 × 2200 × 1800 毫米 | 1289 × 1910 × 1006 毫米 | 900 x 900 x 600 毫米 | 2000 x 750 x 600 毫米 |

| 模具寿命 | 1 – 20 次 | 10,000 – 1,000,000 次 | — | — |

| 材料选择 | 刚性塑料(类似 ABS、PMMA、PP、PC)、橡胶类塑料 | 任何热固性/热塑性塑料 | 塑料(PLA、ABS、PETG、尼龙、PC 等)、树脂、金属(铝、钢、钛)、复合材料(碳纤维增强) | 金属(铝、钢、钛、黄铜)、塑料(POM、PTFE、ABS、PC、PMMA、尼龙)、复合材料 |

| 原型制作 | ⭐⭐ | ⭐⭐ | ⭐⭐⭐ | ⭐⭐⭐ |

| 大批量生产 | ⭐ | ⭐⭐⭐ | ⭐ | ⭐⭐ |

| 部件设计复杂性 | ⭐⭐ | ⭐⭐⭐ | ⭐⭐⭐ | ⭐⭐⭐ |

| 标准表面处理 | ⭐⭐⭐ | ⭐⭐⭐ | ⭐⭐ | ⭐⭐⭐ |

| 后处理 | 无 | 无 | 有 | 有 |

| 设计错误的成本 | 低 | 高 | 低 | 中等 |

| 优点 | • 非常适合短期生产和详细的原型制作,交货周期短 • 适合制作高质量表面原型,如机器人部件或镜头,完美适合需要美学的专业产品展示或展览样品 | • 高度可重复性,确保一致的部件质量 • 适合大规模生产 • 多样的材料选择以适应不同应用 • 能满足定制的颜色需求,确保准确的色调 | • 无模具费用 • 快速迭代 • 适合定制几何形状 | • 高精度 • 优秀的表面处理 • 支持多种材料 |

| 缺点 | • 模具寿命有限,通常最多为20个部件 | • 高昂的模具前期投资 • 如果设计未冻结,模具修改或改进的成本较高 • 对于复杂或精细设计的灵活性较差 | • 大批量生产较慢 • 材料性能有限 | • 大批量生产的单件成本较高 • 对精细设计较慢 |

真空复模与注塑成型对比

当您需要生产5到100个部件,并且希望避免钢模具的高昂成本和延迟时,使用真空复模非常合适。注塑模具的成本可能在5,000欧元到50,000欧元以上,而真空复模只需要一个母模和硅胶模具。这对于验证、市场推广或试生产非常理想,特别是在快速迭代和低前期成本比精确公差更重要的情况下。

当您的设计最终确定,并且需要生产数百到数百万个部件时,您可以切换到注塑成型。它提供高重复性、精确的公差以及大规模生产时的低单件成本,但需要更多的时间、资金和前期投入。

设计师建议:从真空复模开始,测试外形、配合和表面处理。一旦您的几何形状、材料和公差确定后,再转向注塑成型。

真空复模与3D打印对比

3D打印非常适合快速迭代、复杂的内部结构以及单件原型制作。它快速、无工具,并且在开发初期特别有效,尤其是在功能性能尚不重要时。

当您需要多个具有生产级外观和机械性能的部件时,真空复模是更好的选择。它提供更好的表面处理、更一致的材料性能,并且可以更接近模拟注塑成型的部件。

设计师建议:使用3D打印来探索创意并优化几何形状。然后转向真空复模来制作现实的样品,以进行用户测试、机械验证或客户演示。

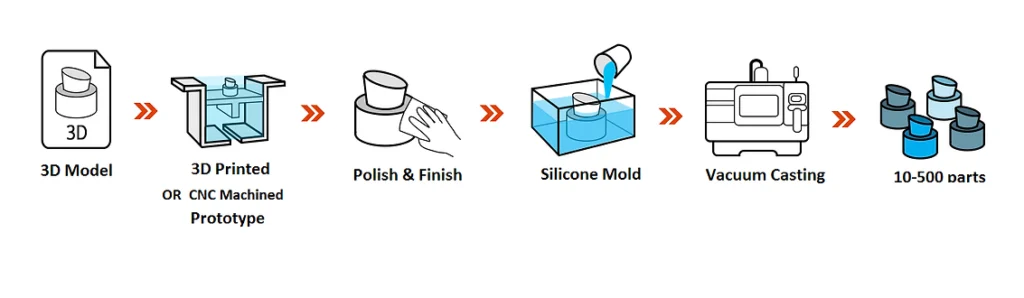

真空复模的工作原理

真空复模使用硅胶模具和真空腔室来制造具有光滑表面和最小缺陷的详细塑料或橡胶部件。

- 创建3D模型

与大多数现代制造工艺一样,第一步是设计部件的3D模型。

使用AutoCAD、SolidWorks或CATIA等CAD软件。

为了获得最佳效果,遵循注塑成型设计规则,包括拔模角度、均匀壁厚和预留脱模斜度。

- 制作母模

使用SLA 3D打印或CNC加工从3D模型中制作母模。

尽管传统上使用CNC加工,它仍然提供更高的尺寸精度,特别适用于预生产部件。

3D打印加速了原型制作,并且在早期设计验证阶段降低了成本。

- 创建硅胶模具

将母模放入铸造箱中,加入任何核心、插入件和浇注系统。

将液态硅胶倒在母模上,以捕捉其几何形状和表面细节。

在40°C的烤箱中固化模具,固化时间为8到16小时,具体时间取决于模具的大小。

固化后,沿着分模线切开模具,露出负型腔。

涂上脱模剂,以防止粘模并避免表面缺陷。

- 混合并倒入树脂

准备两组分的聚氨酯树脂,并加入所需的颜料。

将混合物预热至约40°C,以提高流动性。

将模具安装在真空腔室中,连接浇注通道。

在真空下混合并除气50到60秒,以去除气泡。

对模具施加真空,以确保重力均匀地填充腔体并避免气泡困住。

- 脱模

将填充好的模具在烤箱中固化1到4小时,具体时间取决于所用材料。

固化后,从模具中取出硬化的部件,修剪浇注口并进行必要的后处理。

一个硅胶模具通常可以生产10到20个部件,具体数量取决于几何形状和使用的树脂。

在Xometry择幂科技采购您的真空复模部件

真空复模是一种多功能且高效的工艺,适用于低批量生产详细的塑料或橡胶部件。它非常适合原型、功能性部件和高质量展示模型,如展品或客户样品。

在Xometry择幂科技,您可以立即获得真空铸件部件的报价。只需将您的3D文件上传到我们的AI实时报价引擎,配置您的规格,然后在几秒钟内就能收到报价——无需等待、无需邮件、无需来回沟通。

准备好为您的下一个原型尝试真空复模了吗?