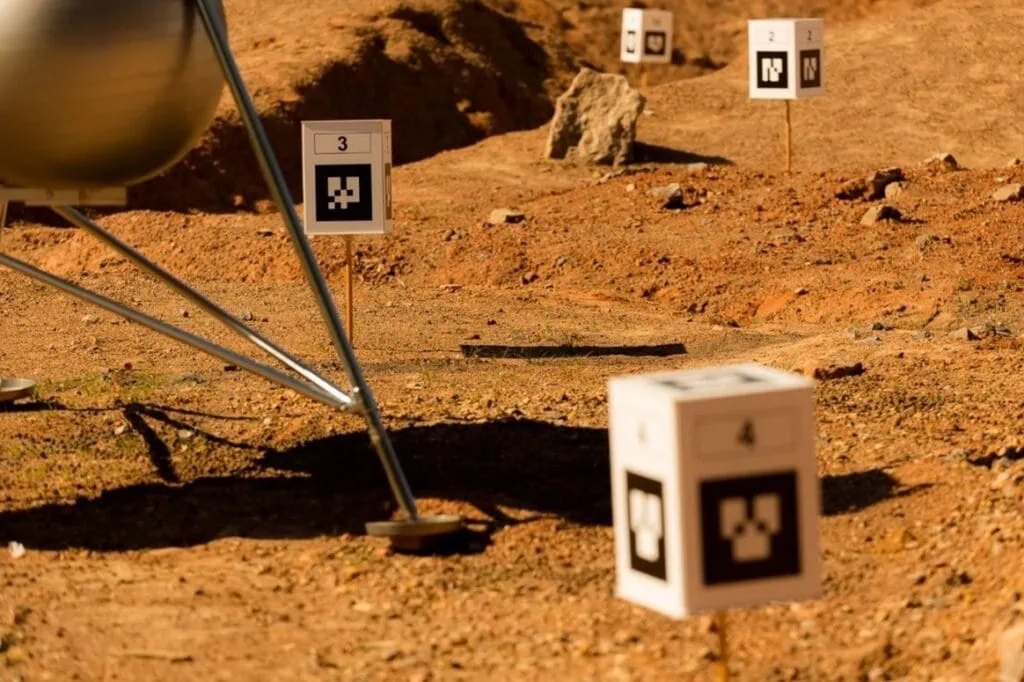

大家好,我是蔡志奇,伦敦大学学院机械工程专业的学生,曾是UCL火星探测车团队成员。该团队正准备参加2025年欧洲火星车挑战赛(ERC)。在这项赛事中,各参赛团队需要设计出能够在模拟火星地表(即ERC火星测试场)上自主执行任务的探测车。

我们在项目中面临的主要挑战之一是机动性:如何制造出一种可靠、防刺穿的车轮,能够应对岩石、斜坡和沙地等复杂地形,同时又能满足严格的重量和尺寸限制。

与易在崎岖环境中失效的充气轮胎不同,我们决定研发一种完全无气、具有柔性特性的轮胎——它能够实现被动减震、重量轻,并可通过增材制造技术生产。这个项目最终远不止是一个部件设计,而成为了一次关于工程决策、设计迭代以及实际制造协作的典型案例。

三种概念,三种设计理念

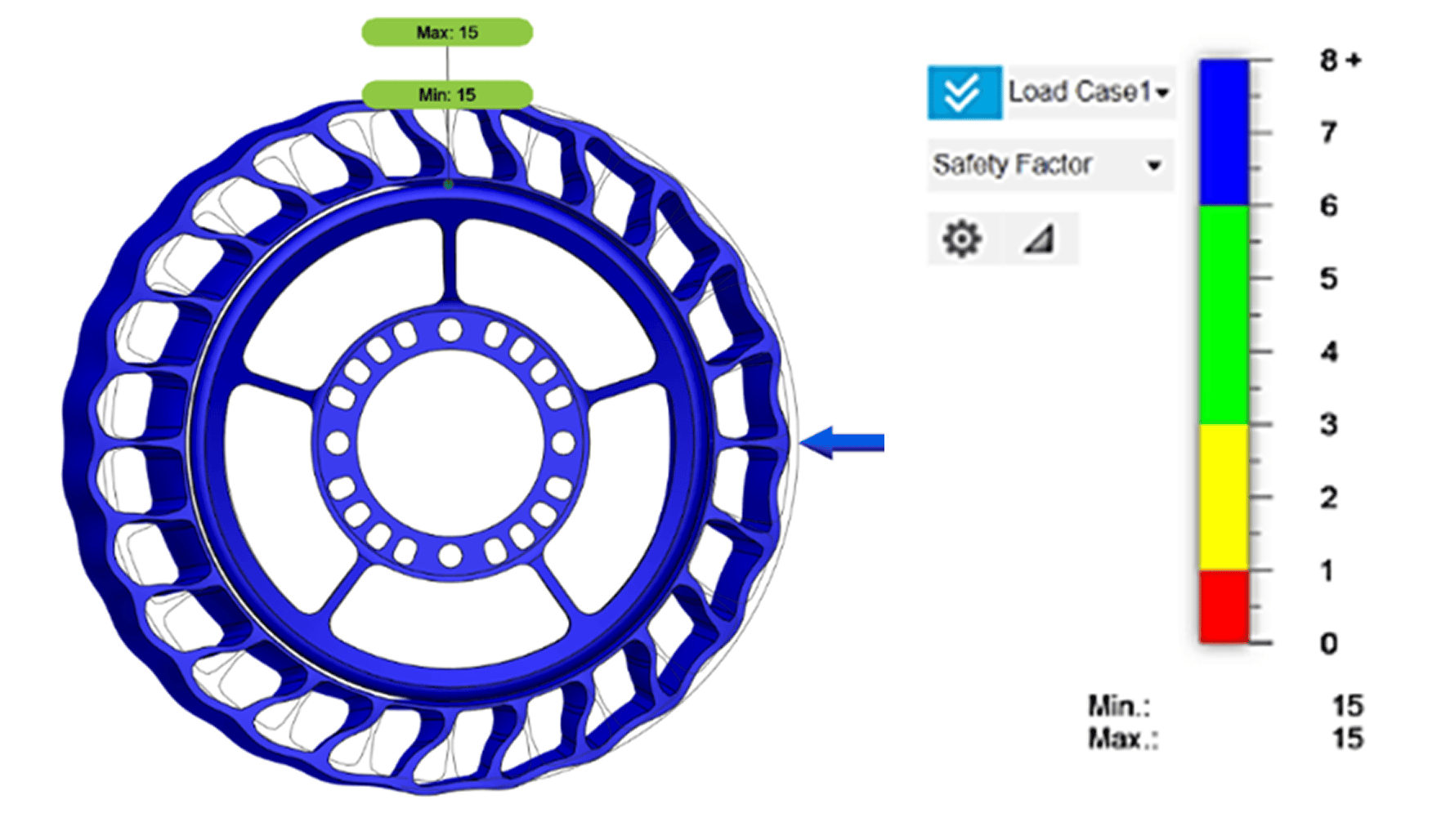

我们首先提出了三种截然不同的设计概念,每一种都在结构策略和材料组合上进行了不同方向的探索。为满足竞赛要求——车轮直径最大为220毫米,且需承受120牛的垂直载荷——我们通过精细的CAD建模与有限元分析(FEA)对每种方案进行了评估。其性能指标包括安全系数、重量、可制造性,以及结构在载荷作用下的变形表现。

| 项目 | 概念 1:刚性内核 + 柔性外层 | 概念 2:一体式蜂窝结构 | 概念 3:带锁齿的模块化组装结构 |

|---|---|---|---|

| 设计描述 | 采用ABS内核与TPU外层,通过过盈配合连接,类似传统轮辋上的轮胎结构。 | 采用单一TPU材料,六边形蜂窝一体成型,具备均匀强度与减重效果。 | 采用TPU与ABS双材料设计,外层通过锁齿结构与内核连接,便于维护与更换。 |

| 质量 | 1.290 kg | 1.095 kg | 1.043 kg |

| 有效安全系数 | 7.5(假设打印件强度按0.5倍保守估计) | 6.79 | 6.22 |

| 优势 / 劣势 | 过盈配合界面存在局部应力与潜在撕裂风险。 | 制造工艺简化,载荷分布均匀,变形控制优良。 | 可能出现变形不均与尖角处应力集中的问题。 |

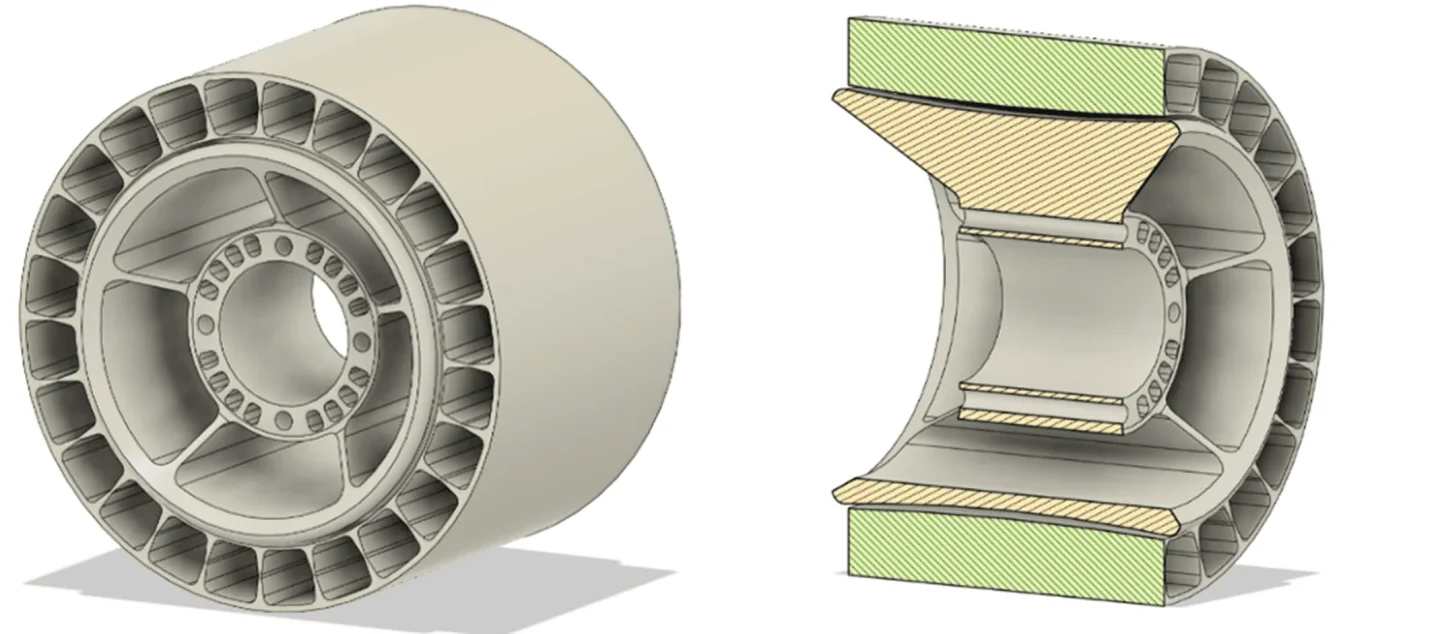

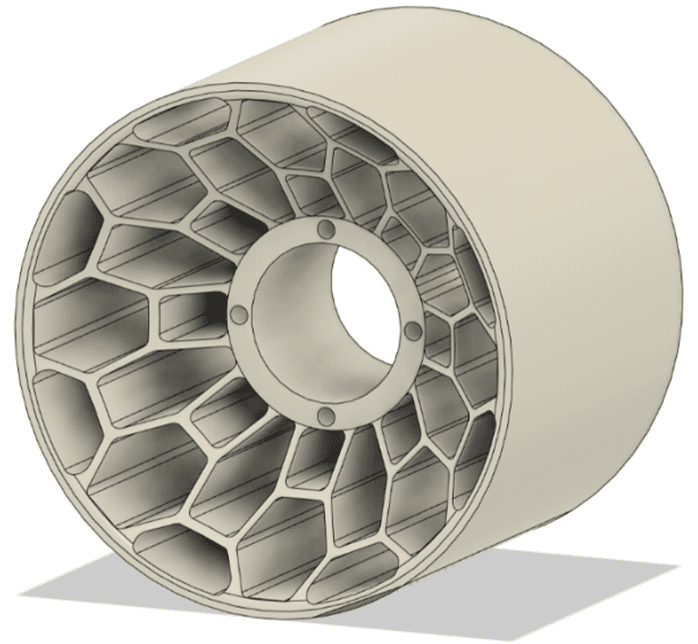

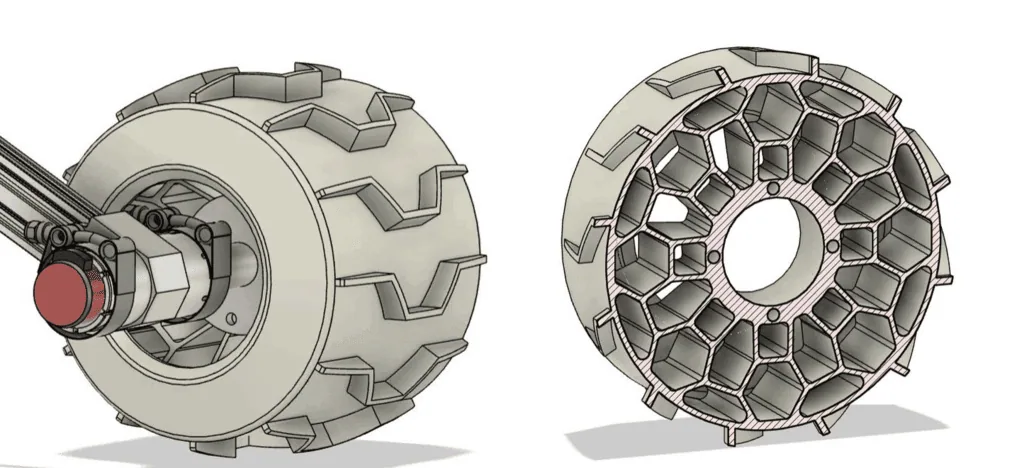

概念1的CAD模型(左)及其截面分析图(右)

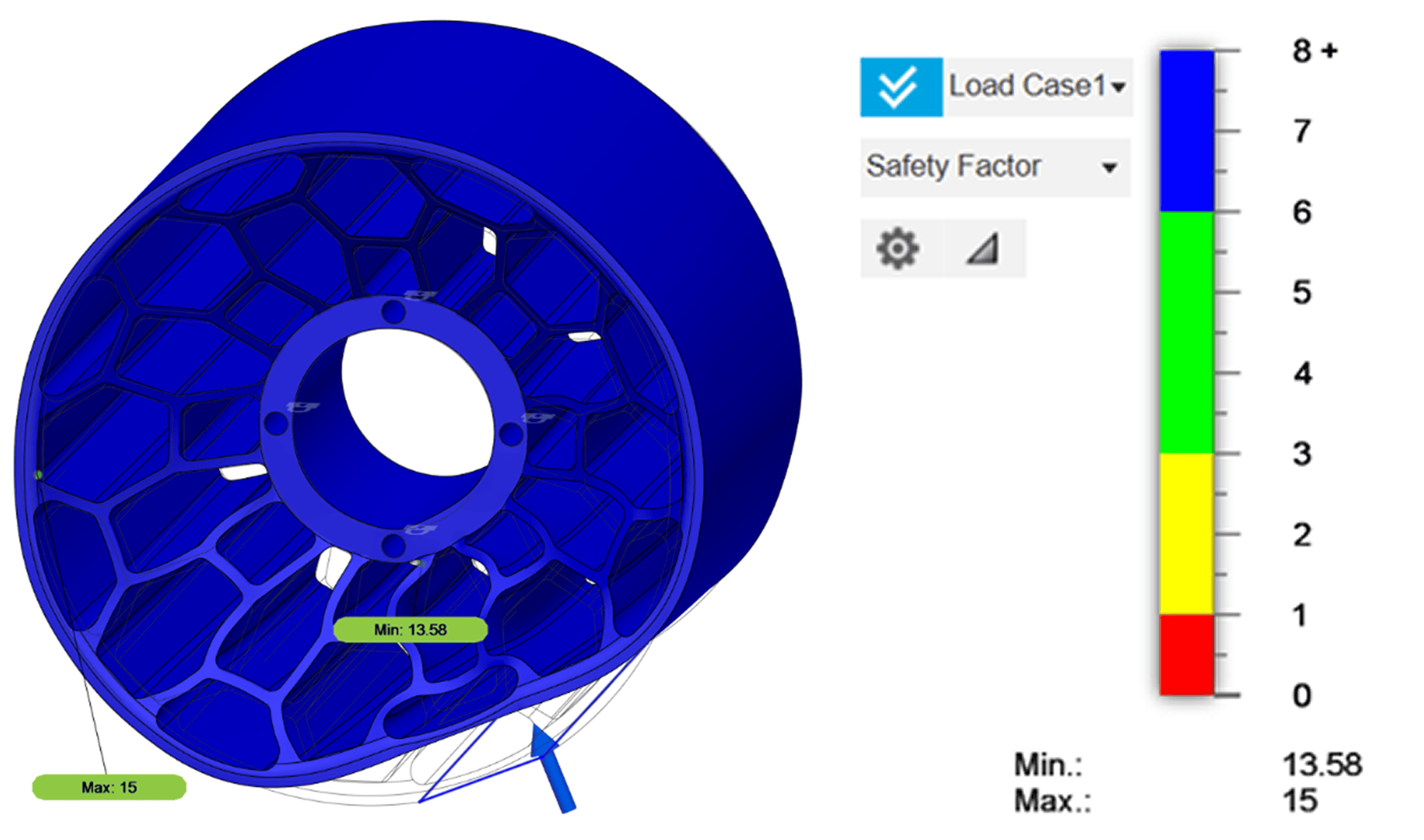

概念1的有限元分析(FEA)研究

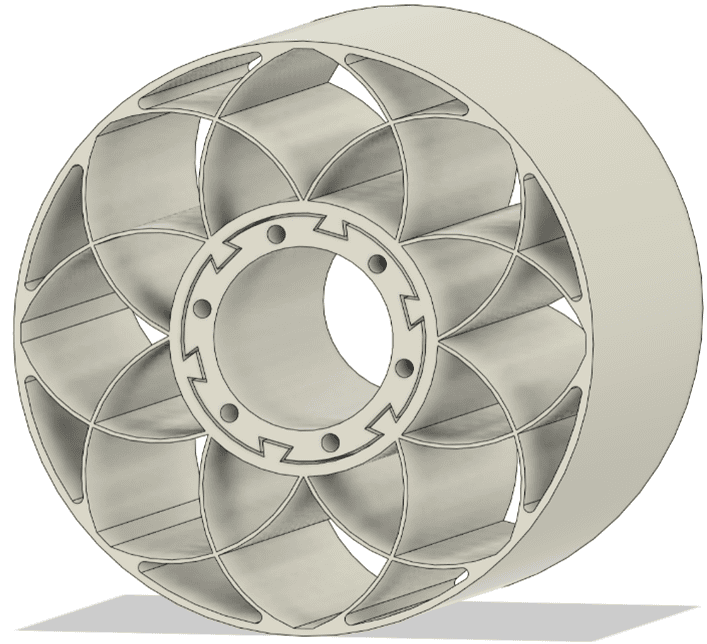

概念2的CAD模型

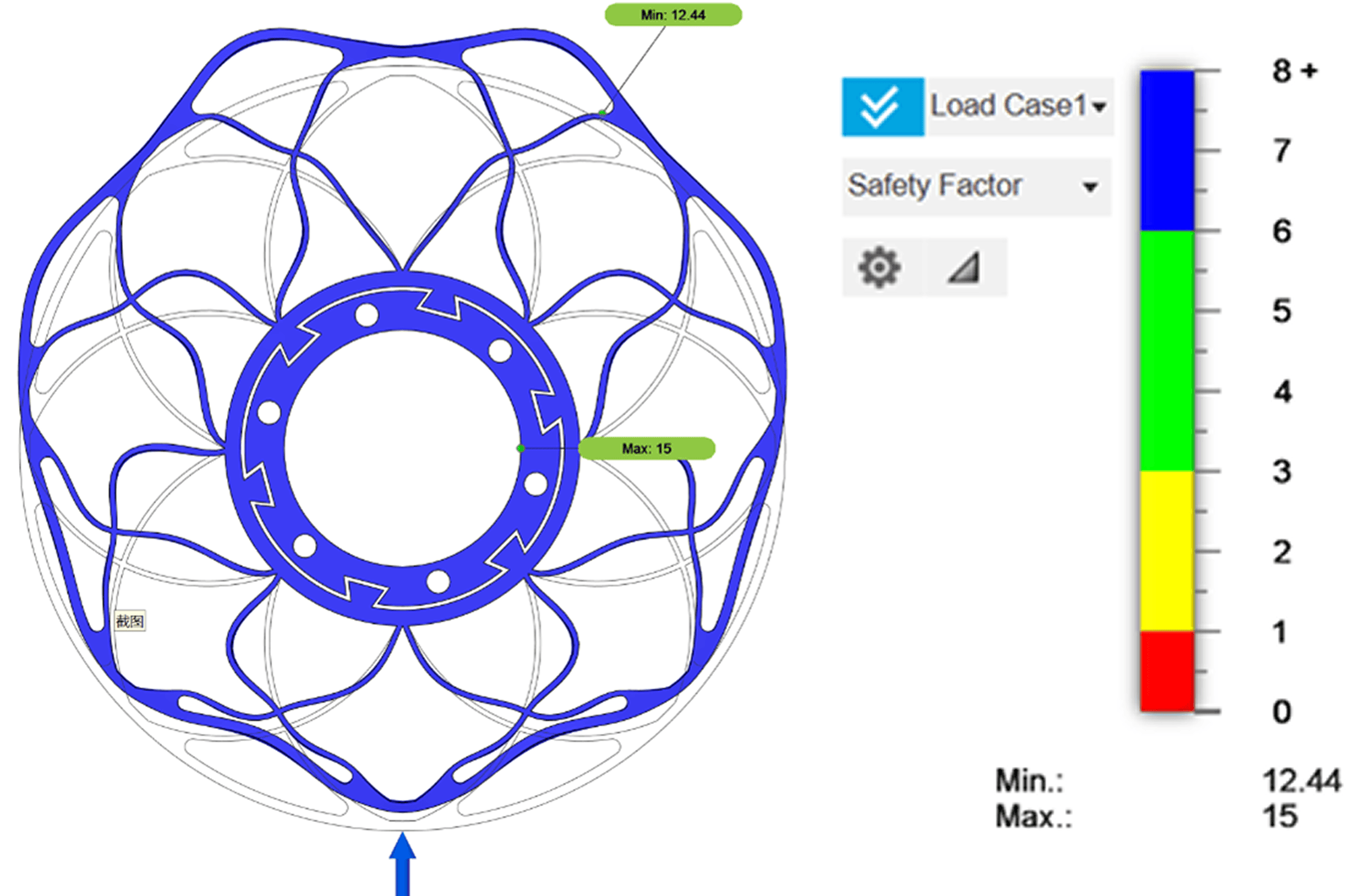

概念2的有限元分析(FEA)研究

概念3的CAD模型

概念3的有限元分析(FEA)研究

在通过加权决策矩阵对各方案进行综合评估后,我们最终选择了概念2进行进一步开发。该方案在可制造性和结构响应一致性方面表现突出,成为最优候选设计。其简洁的单一材料结构非常契合增材制造工艺,我们也通过 Xometry择幂科技 实时AI报价引擎在早期阶段验证了其可行性。

从初步规格到最终CAD设计

在确定采用概念2后,我们对设计进行了优化,以满足一系列严格的功能要求:

- 最大车轮直径:220 mm

- 承载能力:120 N

- 电机接口:采用凹陷式腔体设计,以减少力矩臂长度

- 轮面纹理:增加胎面花纹以提升抓地力

- 防护覆盖:设置部分防尘罩以阻挡碎屑进入

- 柔性性能:具备弹性变形能力以实现减震效果

- 一体化制造:整体成型,减少潜在失效点

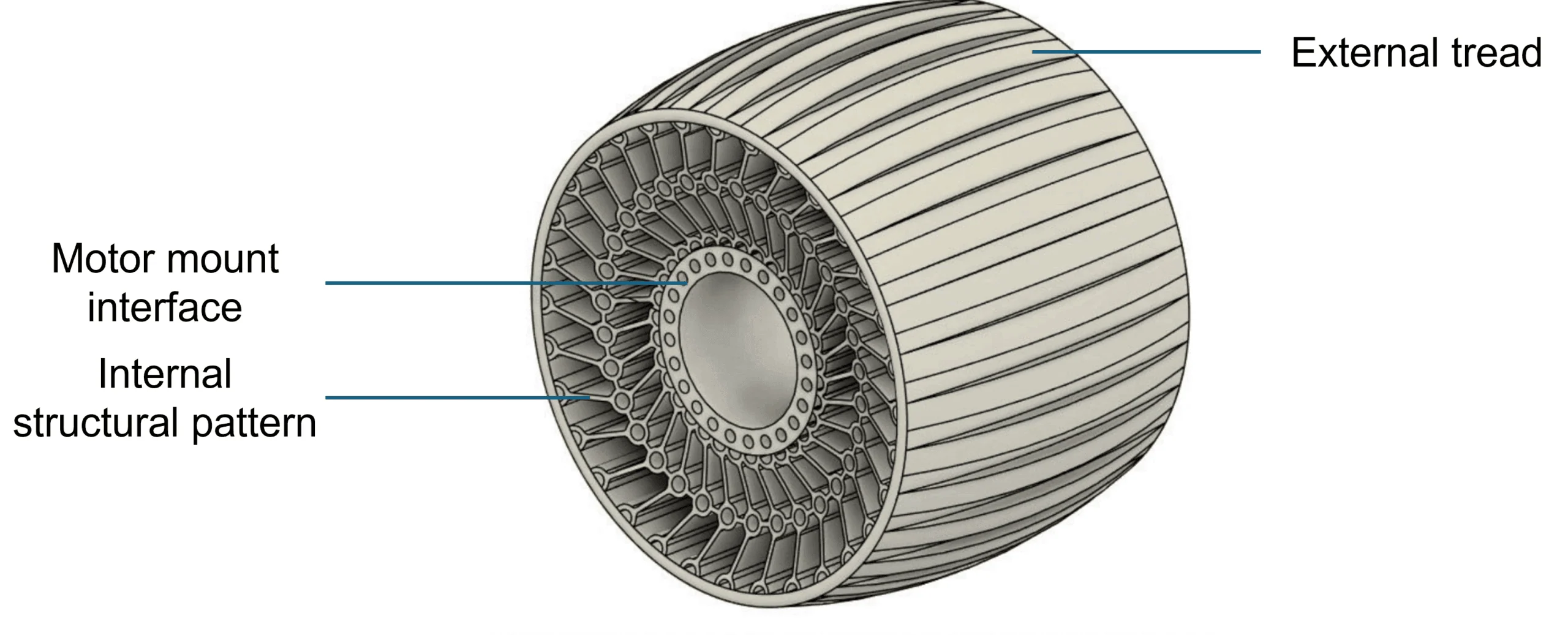

最终生成的CAD设计集成了完整的电机轴封闭结构,在保留蜂窝状核心结构以确保强度的同时,还加入了具有纹理的胎面设计,以在平坦和倾斜表面上都能提供良好的抓地性能。

初步设计CAD模型(左)及其截面分析图(右)

为了验证我们的设计思路并确定最终制造参数,我们联系了Xometry择幂科技的工程师进行专业设计评审。他们的反馈推动了项目进入新的阶段:

- 格栅结构修正:初版设计在轮缘周围出现不均匀变形。工程师建议采用更对称的径向内部支撑布局,灵感来自米其林Uptis原型轮胎。

- 防尘罩调整:原先的部分防尘罩可能会积聚细小尘土和碎石。改为完全开放设计可以避免此问题,同时改善外观。

- 胎面优化:降低胎面高度并采用对称纹理,以支持双向行驶并减少磨损。

- 材料硬度调节:建议Shore A硬度>70,以在柔韧性与结构支撑之间取得平衡。最终选用EOS TPU 1301(Shore 86A),其具备理想的冲击减震性能、抗紫外线能力,并适用于选择性激光烧结(SLS)工艺。

所有反馈均已整合进最终CAD设计中,该设计具有均匀的内部格栅结构、电机安装集成以及对称的胎面纹理。原有的部分防尘罩被完全取消。

制造、交付与集成

在最终设计完成后,我们将其上传至Xometry择幂科技平台进行第二次报价。当时下拉菜单中未列出TPU 1301,因此我们选择了“TPU”,并在订单备注中注明了具体材料。借助Xometry择幂科技提供的80%赞助,我们得以在学生预算内制造全部六个轮胎。

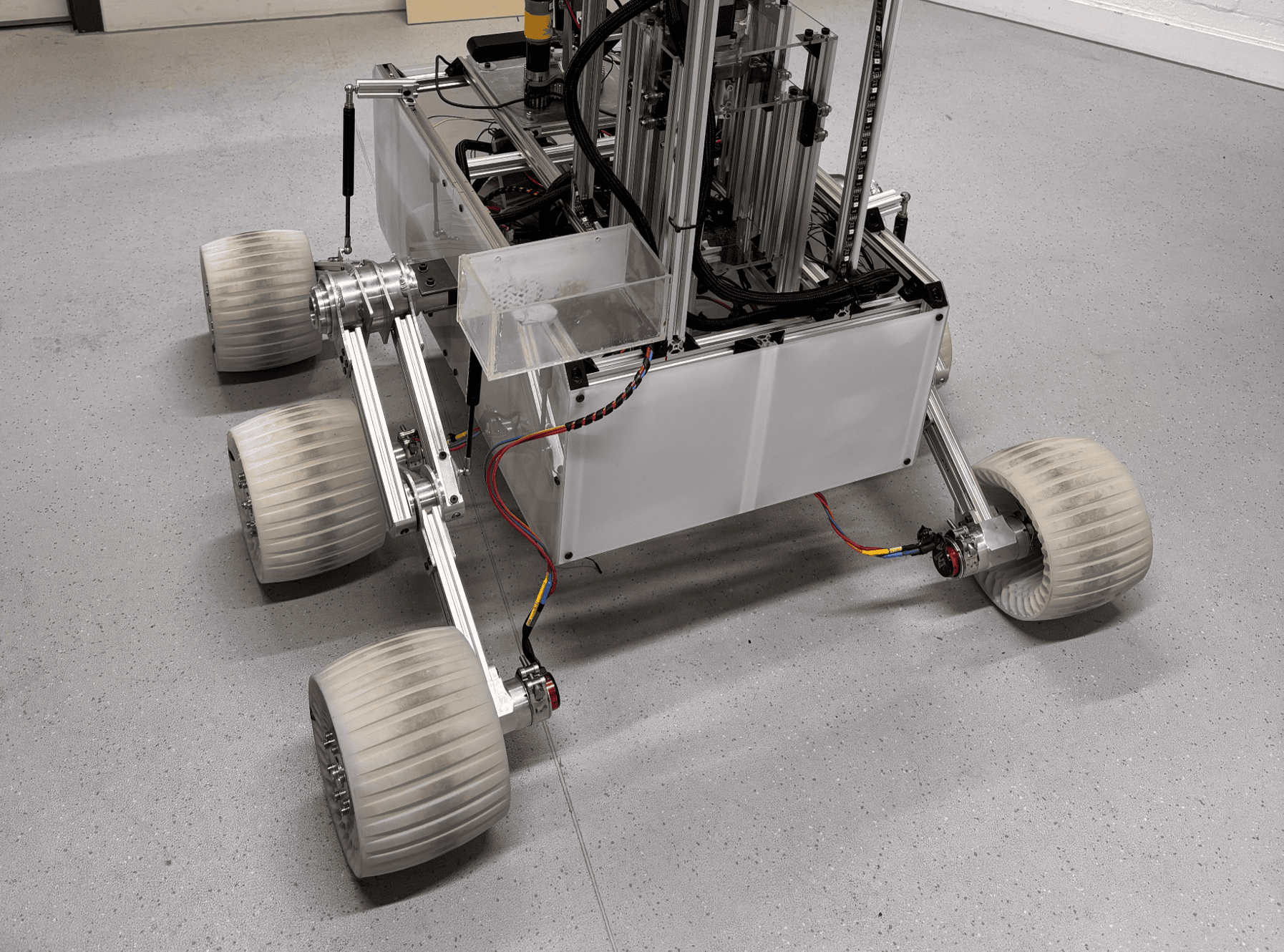

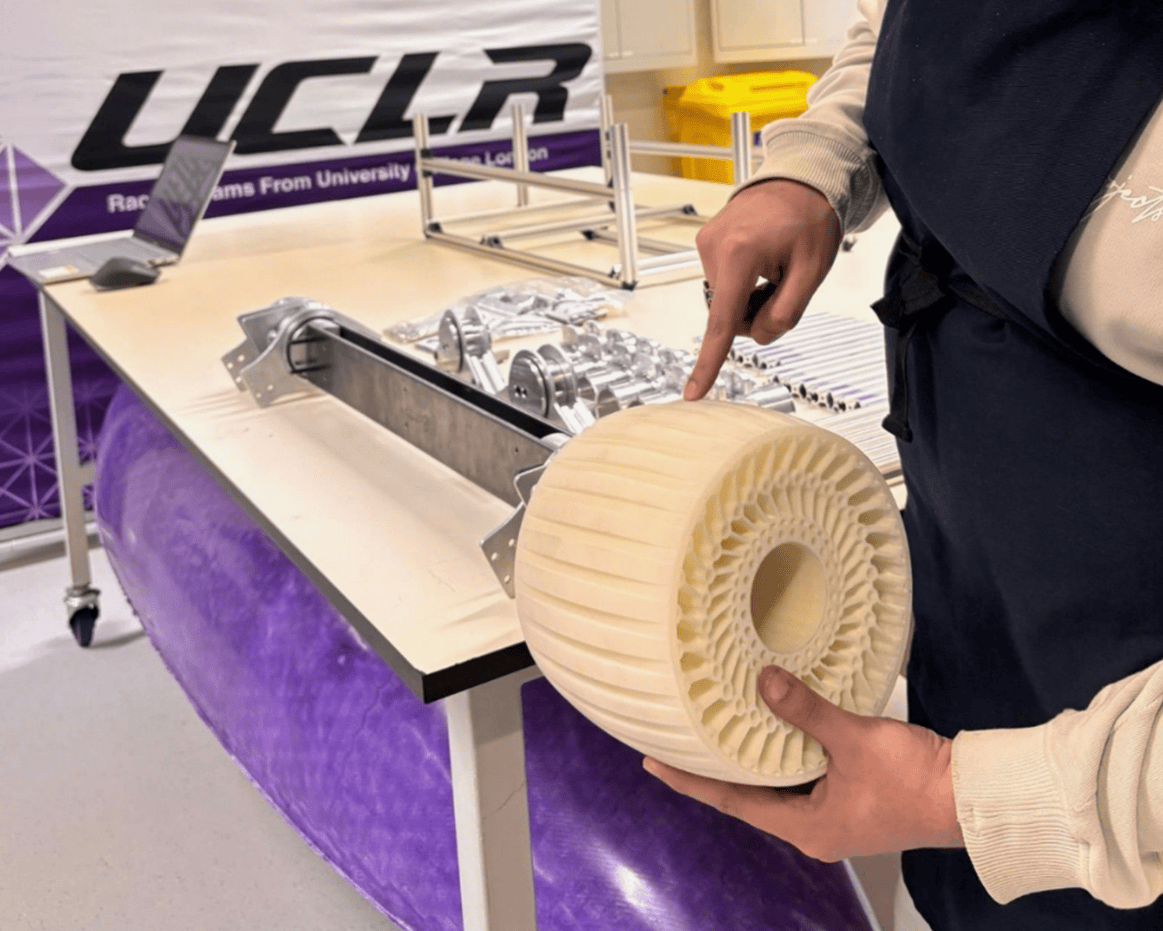

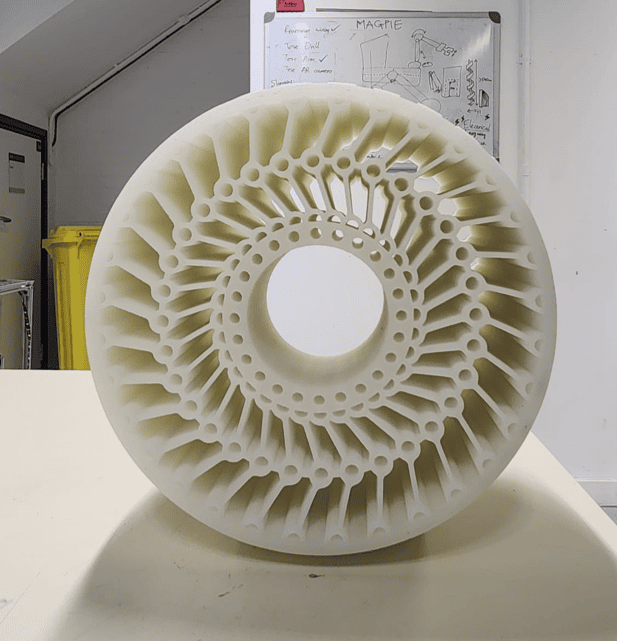

打印轮胎于二月到达,质量非常出色。SLS工艺保证了所需的尺寸精度,同时零件表现出优异的柔韧性,表面无可见缺陷。经过弯曲测试验证后,我们将轮胎安装到探测车底盘上。集成过程非常顺利——凹陷腔与电机轴完美配合,蜂窝结构也提供了从设计阶段就预期的减震效果。

3D打印轮胎

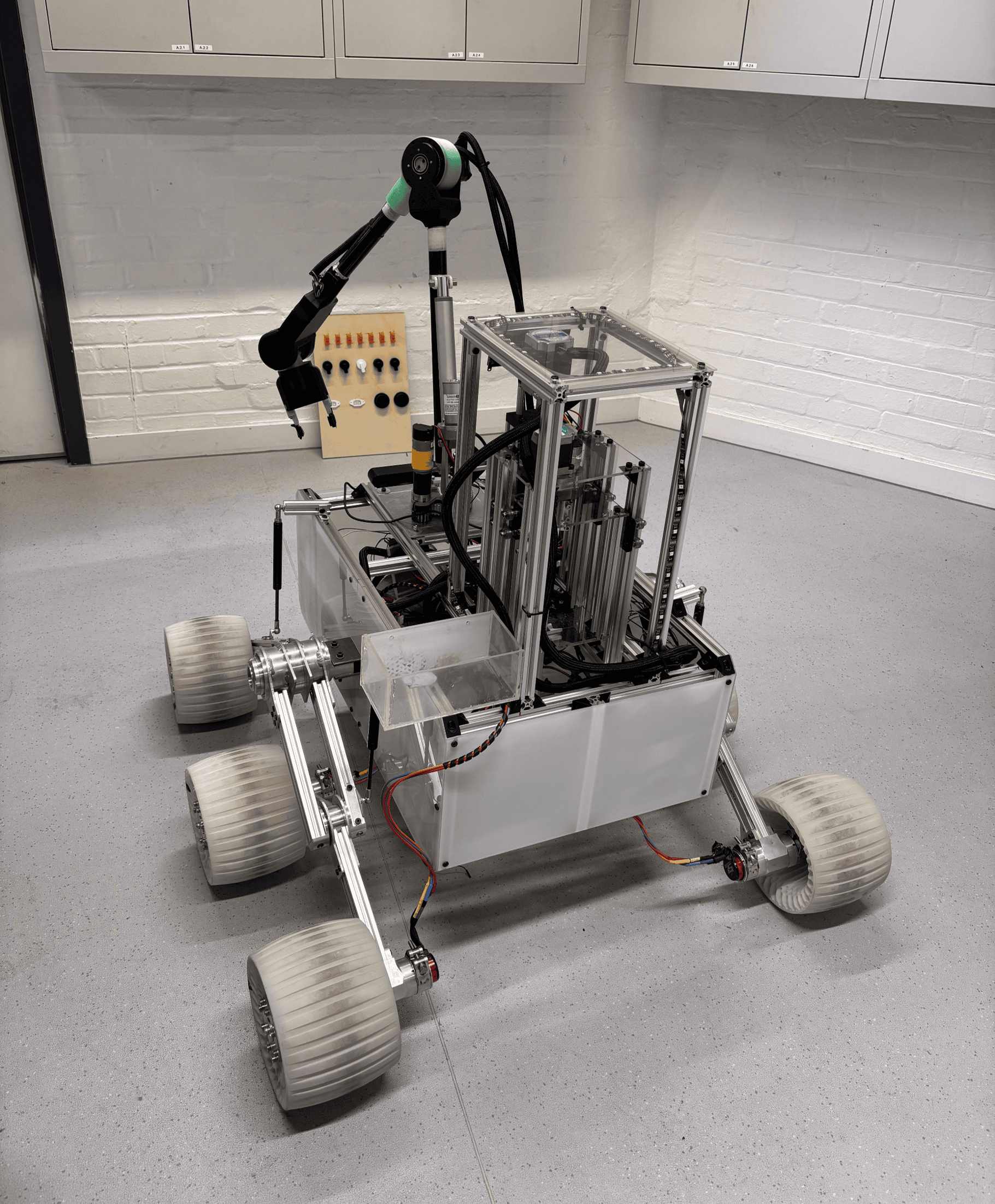

搭载3D打印轮胎的探测车

课堂之外的工程经验

这个项目不仅仅是一次设计练习,更是一次现实工程的速成课程。主要经验如下:

- 结构对称性至关重要:不规则的结构模式会导致不可预测的行为。采用经过验证的径向对称设计原则,使车轮更安全、更可靠。

- 胎面几何形状不仅是美观问题:抓地力、磨损性能与可制造性之间的平衡必须仔细评估。

- Shore硬度关键:在柔韧性与结构坍塌之间存在微妙的平衡。材料选择可能成就或破坏整个设计。

- 制造约束需早期考虑:与Xometry择幂科技等供应商合作让我们学会了如何为现实制造而设计,而不仅仅是在屏幕上完成设计。

展望未来,这些轮胎将在我们备战ERC赛事过程中进行进一步的地形测试。但无论竞赛结果如何,我们已经成功制造出符合技术要求、通过专业渠道交付,并且让我们获得了大多数工程师只有在实际项目中才能学到的经验教训的组件。