大家好,我是 Niko Mroncz,Xometry择幂科技 销售工程负责人。自 2010 年起,我便开始从事 3D 打印相关工作,而多喷射熔融(MJF)一直是制造复杂功能零件的首选工艺。然而,如果设计不够严谨,仍可能出现翘曲、粉末滞留或表面不均等问题。在本文中,我将分享一些关键设计技巧,帮助您为多喷射熔融 3D 打印打造更加可靠、高性能的零件。

多喷射熔融(MJF)是一种由惠普(HP)开发的粉末床熔融技术,通过热能和化学助剂来制造高强度、精细的塑料零件。与挤出成型等工艺不同,MJF 可生产致密、各向同性的零件,表面光洁度高,机械性能优异,因此非常适合功能性原型制造及工业化生产。

MJF 具有多项优势:打印速度快、细节分辨率高,并能在无需支撑结构的情况下实现复杂几何形状的制造。凭借高效的嵌套排布和短冷却时间,它也是中至大批量生产中最具性价比的选择之一。常用材料包括 PA 12、PA 11、聚丙烯(PP)和热塑性聚氨酯(TPU),这些材料均因其耐用性、柔韧性及耐热性而被选用。

Nikolaus Mroncz

销售工程负责人

想要获得高质量的 MJF 零件,合理的设计至关重要。许多常见问题——如翘曲、粉末滞留或表面粗糙——通常都可以通过遵循关键设计原则来避免。关注壁厚、粉末排出以及零件方向等因素,可以显著提升零件性能和打印成功率,同时需要牢记,这些问题本质上都与设计密切相关。以下是 MJF 3D 打印最重要的设计技巧。

1. 保持合适的壁厚

壁过薄的零件可能会变形或变脆,而壁过厚则容易在打印过程中积热,导致翘曲或冷却不均。在 MJF 中,由于粉末床熔融的热动力学特性,这些问题尤其关键。

壁厚的突然变化还可能产生内部应力,影响尺寸精度和结构性能——尤其是在平面或大型零件上。

经验法则:

- 对于 PA 12,建议设计的壁厚至少为 0.7 mm,对于更高刚性的材料可达 2.0 mm。

- 在内部有支撑结构的情况下,壁厚可薄至 0.6 mm,但为了保证一致性,推荐 1.3 mm。

- 避免壁厚超过 7 mm,过多材料会引起内部应力和变形。

- 保持零件整体壁厚均匀,以降低翘曲风险。

- 可通过添加加强筋或圆角来强化薄壁区域,并更均匀地分布应力。

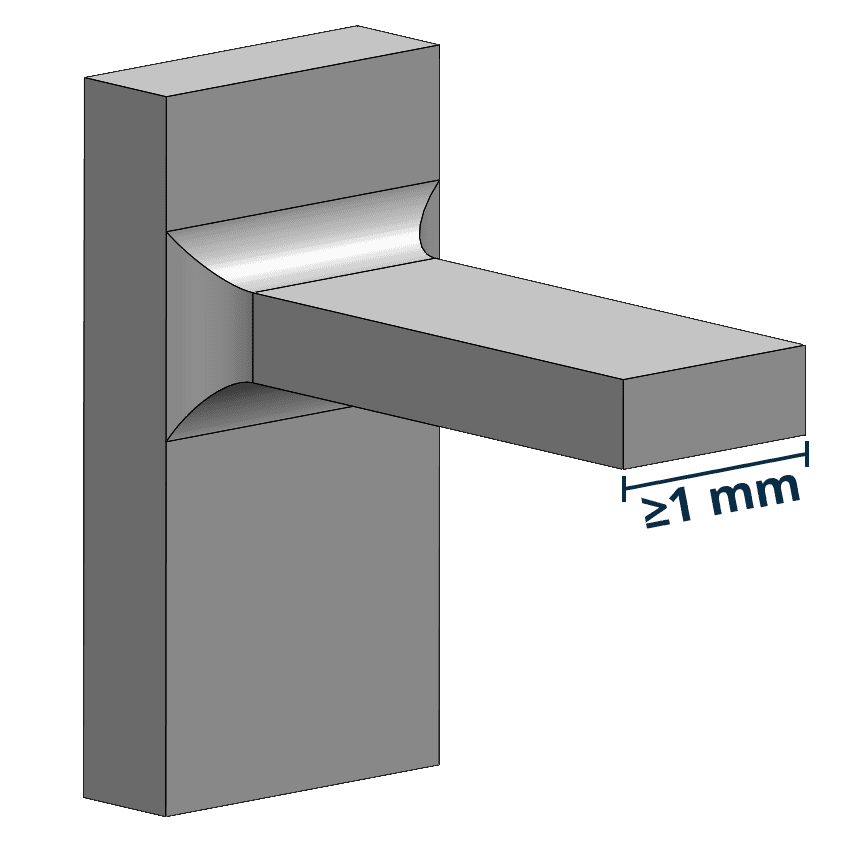

2. 加固细长特征

在 MJF 打印中,悬臂、挂钩或卡扣等细长特征尤其脆弱。如果没有适当加固,它们可能因结构缺乏支撑或应力集中而弯曲、断裂或翘曲。

当特征纵横比高或存在尖锐过渡时,这种风险会增加,尤其是在 Z 方向,MJF 零件更容易受到不均匀加热和冷却的影响。

经验法则:

- 对于宽度小于 1 mm 的悬臂,纵横比(长度/宽度,L/W)应小于 1。

- 悬臂的底座厚度至少保持 1 mm,以保证耐用性。

- 在应力集中点或延伸特征处添加圆角或加强筋。

- 避免尖锐边缘,采用平滑、渐进的过渡,以降低机械应力。

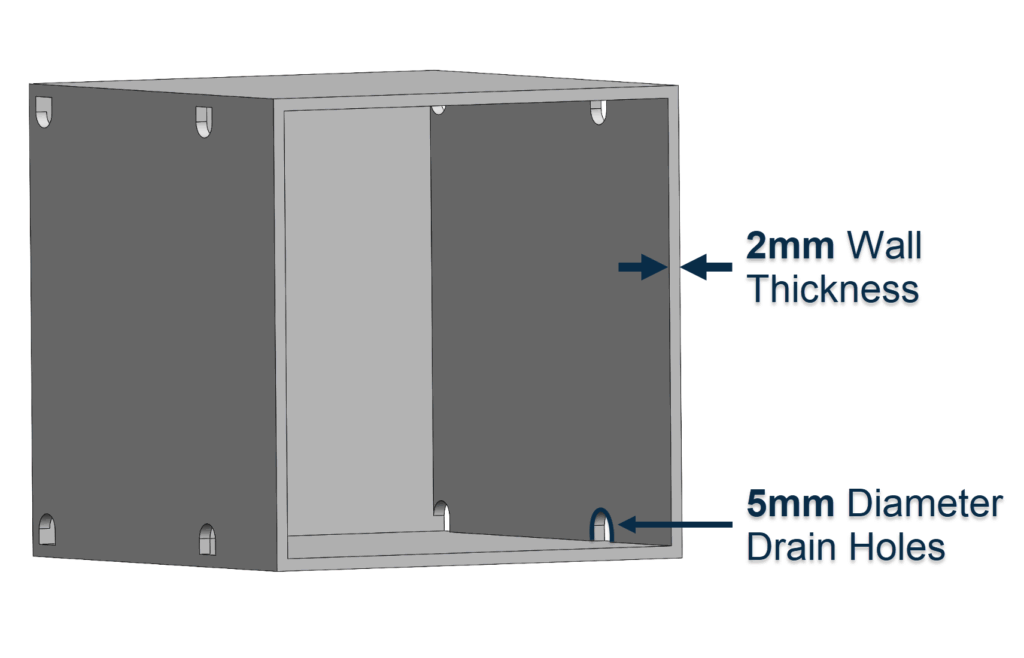

3. 优化空心与内部结构

空心体、管道或格栅等封闭空间容易滞留未熔合的粉末。如果没有适当的排粉设计,滞留粉末会增加零件重量,并使后处理变得复杂,尤其是在复杂几何结构中。如果不加以处理,可能导致表面质量下降或管道堵塞,使零件无法使用或清理困难。

经验法则:

- 在空心零件的相对两侧设置两个或更多排粉孔(每个孔 ≥ 5 mm)。

- 格栅结构的梁间距应保持至少 1 mm,以确保粉末有效排出。

- 在管道中添加条状或链状特征,辅助打印后清理粉末。

- 对于宽度小于 5 mm 的管道,可在打印后使用柔性清理工具。

- 空心零件的壁厚保持 2–3 mm,如为完全封闭结构,应设置穿孔。

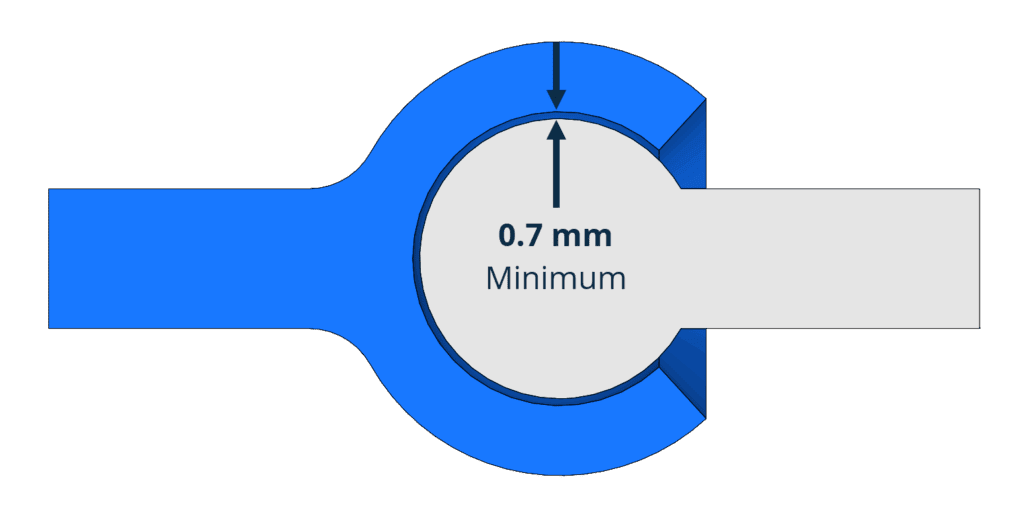

4. 留出适当的零件间隙

设计用于配合、滑动或旋转的零件必须保留足够的间隙。如果间距过小,零件在打印过程中可能发生熔合,或在组装后出现错位。由于 MJF 在数字模型中无法考虑机械公差或摩擦,设计师需要根据实际使用情况在设计中留出功能性间隙。

经验法则:

- 同时打印的零件:最小间隙为 0.7 mm。

- 后期组装的零件:使用 0.4 mm 间隙,紧配合可用 0.2 mm。

- 对于壁厚小于 3 mm 的零件,间隙可低至 0.3 mm,但需进行测试验证。

- 在 CAD 中对零件进行对齐,以反映实际组装位置。

- 在图纸或说明中标注可移动零件,以便后处理时注意。

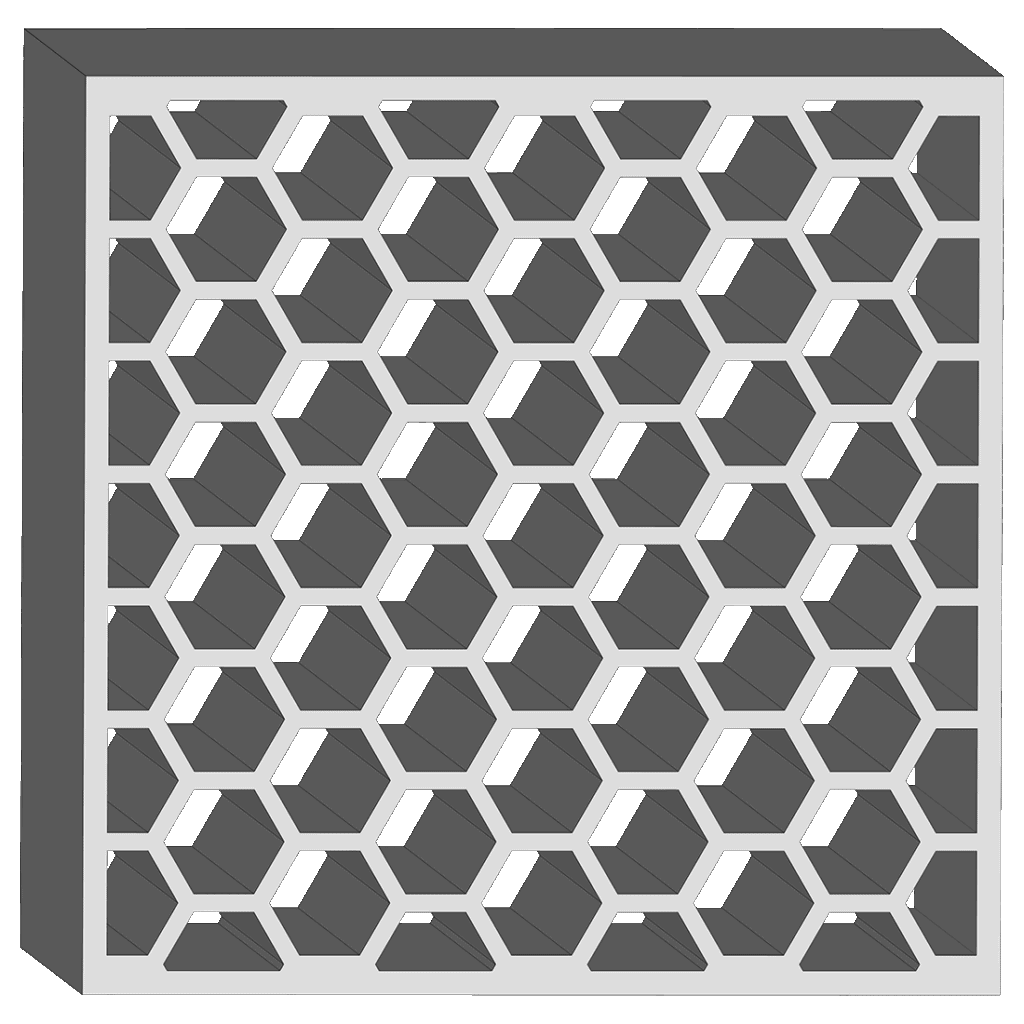

5. 避免大面积平面

宽大平面——尤其是与打印平台平行的平面——容易因热量分布不均和收缩而翘曲。添加支撑肋可能会加剧问题,因为应力会集中在支撑位置。翘曲的表面会降低尺寸精度,产生外观缺陷,并可能影响零件的功能配合。

经验法则:

- 尽量避免大面积平面(例如 A4 大小的平面)。

- 将宽大区域替换为格栅、镂空或加强筋,以减小热应力。

- 尽量将平面区域靠近打印底部,以减轻 Z 方向影响。

- 宽大区域的最小厚度保持 0.3 mm,以防翘曲。

6. 减少细长零件翘曲

细长零件尤其容易因收缩而变形。当零件某一部分冷却速度快于另一部分时,会产生内部应力,从而导致翘曲——尤其是在截面厚度突然变化的地方。这种变形通常表现为弯曲、不平整的边缘,或零件尺寸超出公差范围。

经验法则:

- 避免在无支撑的区域设计纵横比大于 10:1(长度/宽度)的零件。

- 增加壁厚,以平衡细长特征的冷却。

- 使用平滑过渡,避免因几何突变产生应力。

- 可通过空心设计或内部格栅,实现材料分布和冷却更均匀。

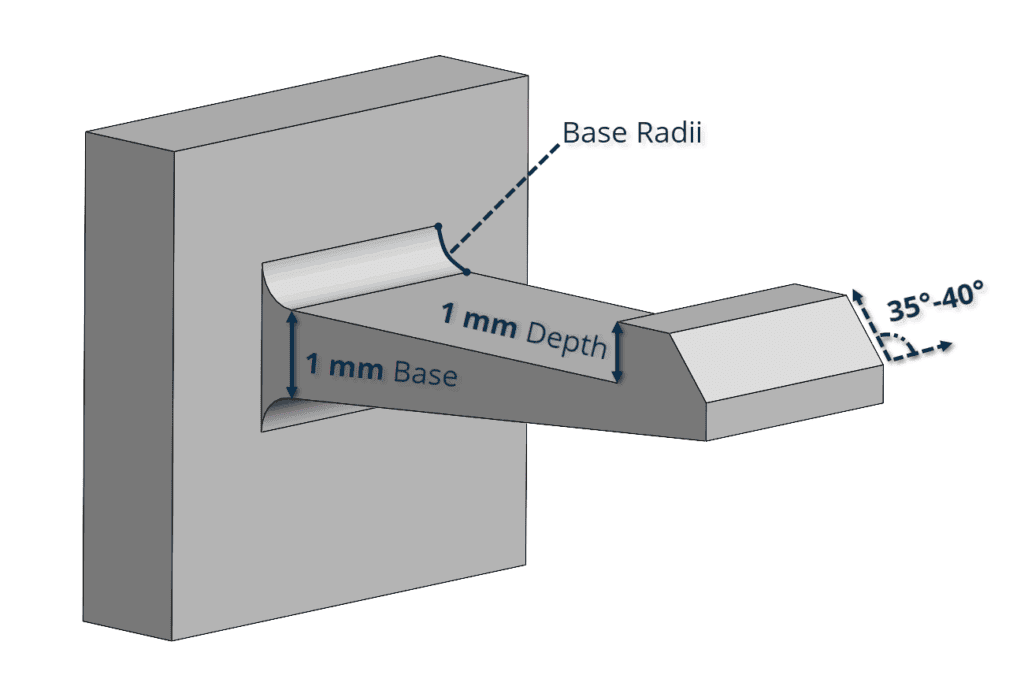

7. 以 MJF 为前提设计卡扣结构

卡扣是一种便捷的塑料零件组装方式,但需要精确设计尺寸,以确保足够的柔韧性并避免断裂。如果悬臂过尖或梁过刚,在组装过程中可能会断裂。

针对 MJF 的设计需要了解材料的弹性特性,以及在啮合过程中应如何释放应力。

经验法则:

- 悬臂底座厚度:≥ 1 mm。

- 悬臂悬出深度:≥ 1 mm,以确保锁紧可靠。

- 在悬臂根部添加圆角,半径为底座厚度的一半,以分散应力。

- 对悬臂尖端倒角,以减小插入力。

- 组装角度保持在 35°–40°,并对悬臂梁进行锥化处理,以降低应力。

Nikolaus Mroncz

销售工程负责人

对于卡扣设计,PA 11 是最佳选择。与 PA 12 相比,PA 11 断裂伸长率更高,更具柔韧性,在反复受力下不易开裂——非常适合需要可靠弯曲并恢复形状的挂钩结构。

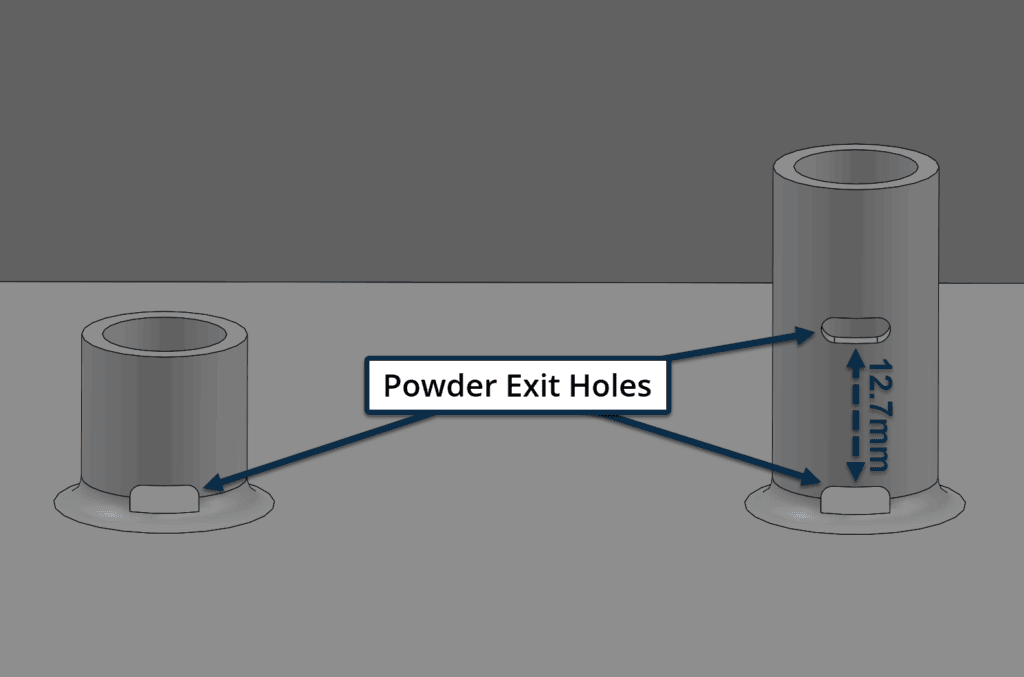

8. 避免无排粉通道的深孔

盲孔、螺柱或深腔如果没有排粉设计,容易滞留粉末。孔越深,清理难度越大,通常需要人工干预。残留在螺纹孔或插座中的粉末可能会阻塞紧固件,或削弱结构强度。

经验法则:

- 添加排粉孔或排粉通道,并保证视线通畅。

- 对于深孔(> 12.7 mm),沿深度设置多个排粉点。

- 在螺柱底部使用圆角,加强特征并降低应力。

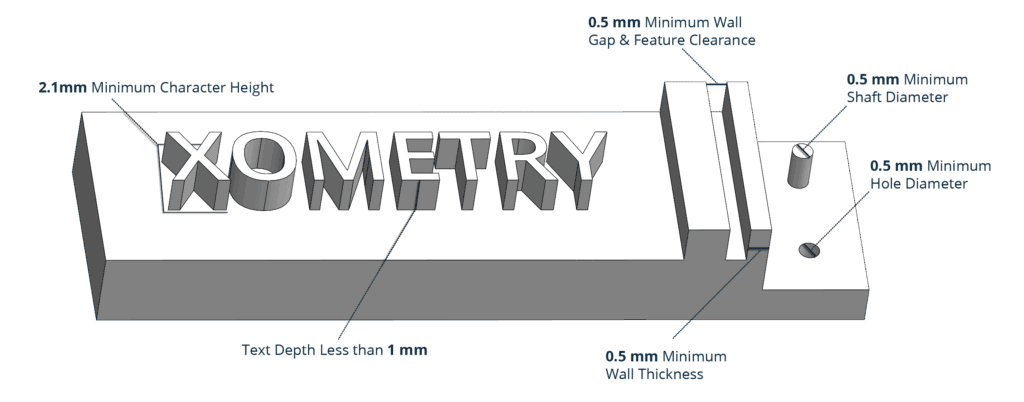

9. 使用清晰可读的浮雕与雕刻细节

文本、徽标和表面特征常用于品牌标识或零件识别,但如果尺寸过小,打印过程中可能模糊,后处理时可能消失。浮雕特征尤其容易受到喷砂或蒸汽抛光等表面处理影响,这些工艺会使边缘圆滑,降低清晰度。

经验法则:

- 浮雕和雕刻特征的最小线宽为 0.5 mm。

- 浮雕高度:≥ 1 mm;雕刻深度:≥ 0.5 mm。

- 整体字符高度至少保持 2.5 mm,以保证可读性。

- 为获得最佳效果,浮雕文本面朝下,雕刻文本面朝上。

- 避免浮雕或雕刻尺寸小于 0.5 mm 的特征,否则可能无法经受后处理。

MJF 3D 打印规格参考指南

下表展示了通过 MJF 3D 打印技术设计零件的相关规格。

| 规格参数 | 详细信息 |

|---|---|

| 最大打印体积 | 380 × 284 × 380 mm,推荐尺寸:356 × 280 × 356 mm |

| 最小特征厚度 | 0.50 mm |

| 建议最小壁厚 | 支撑壁 0.70 mm;无支撑壁 0.70 mm |

| 层厚 | 0.08 mm |

| 通用公差 | ±0.3%(±0.3 mm) |

在 Xometry择幂科技 获取高质量的 MJF 3D 打印零件

有效进行 MJF 3D 打印设计意味着需要理解该技术的特定限制与优势。通过采用正确的设计方法——如保持壁厚均匀、为封闭结构设置排粉通道、确保零件间隙适当、优化零件方向——可以降低翘曲、粉末滞留或表面不均等常见缺陷的风险。

在 Xometry择幂科技,我们的工程团队将协助您应用这些设计原则,帮助实现可靠且功能性强的零件,以满足您的特定应用需求。探索我们的 MJF 3D 打印服务,了解其如何支持您的原型开发或生产需求。