大家好,我们是来自德国慕尼黑工业大学的 TUM Boring 团队。我们设计并制造了一台下一代掘进机,参加了 2025 年在德克萨斯举办的国际 Not-a-Boring 比赛——并最终夺冠,同时创造了新的隧道掘进距离纪录。凭借清晰的愿景、精确的工程设计和大胆的团队协作,我们证明了创新与智能工程结合时的无限可能。

我们成功的核心是一台自主研发的下一代隧道掘进机——模块化设计、性能强大,由我们慕尼黑工业大学的学生团队亲自设计制造。它能够在各种地质条件下可靠运行。这台机器奠定了我们创纪录表现的基础,并指导了我们在整个过程中做出的每一个决策。

在参与 2023 年 Not-a-Boring 比赛的经验基础上,我们对理念进行了优化与拓展,从而打造出这台刷新记录的掘进机。

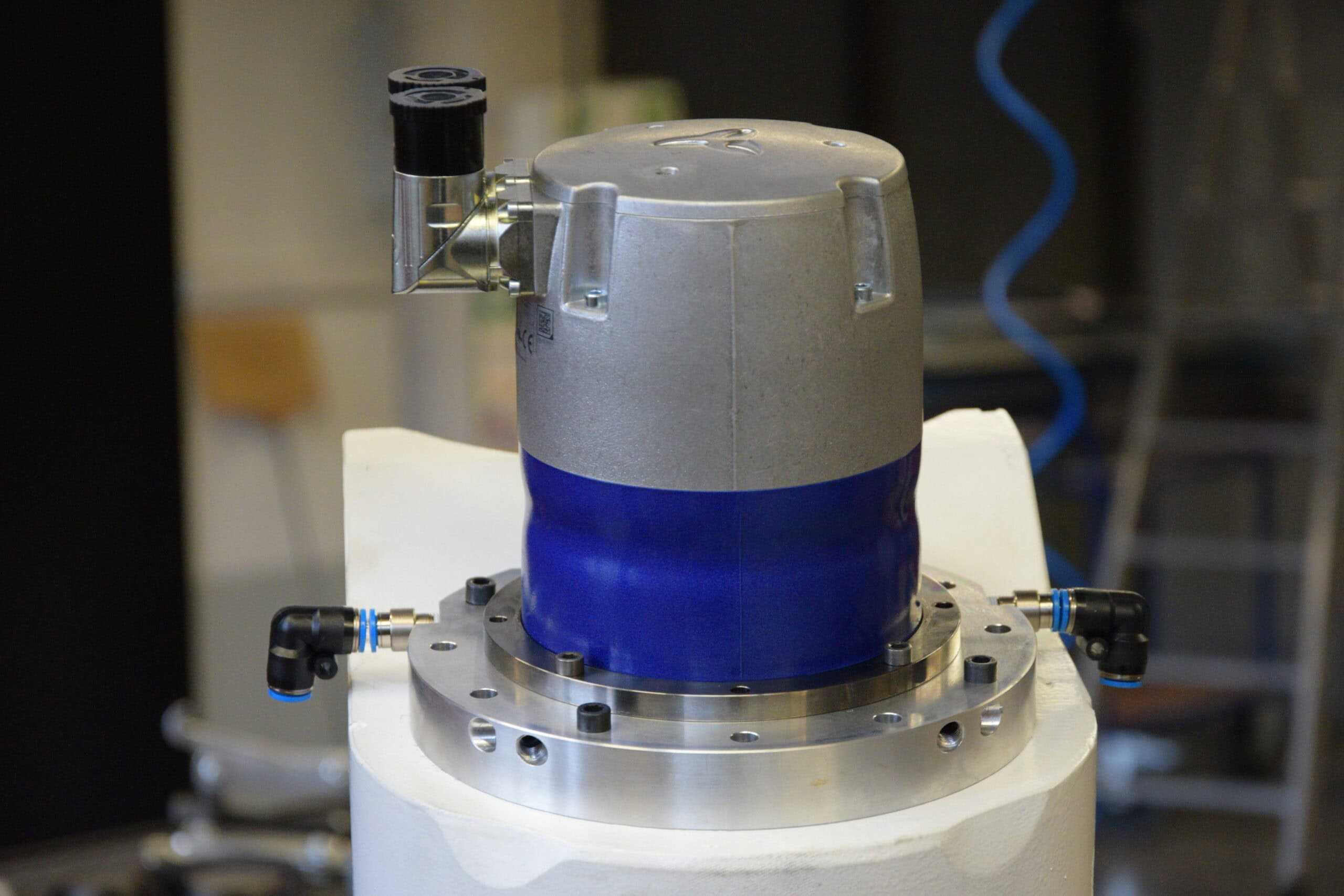

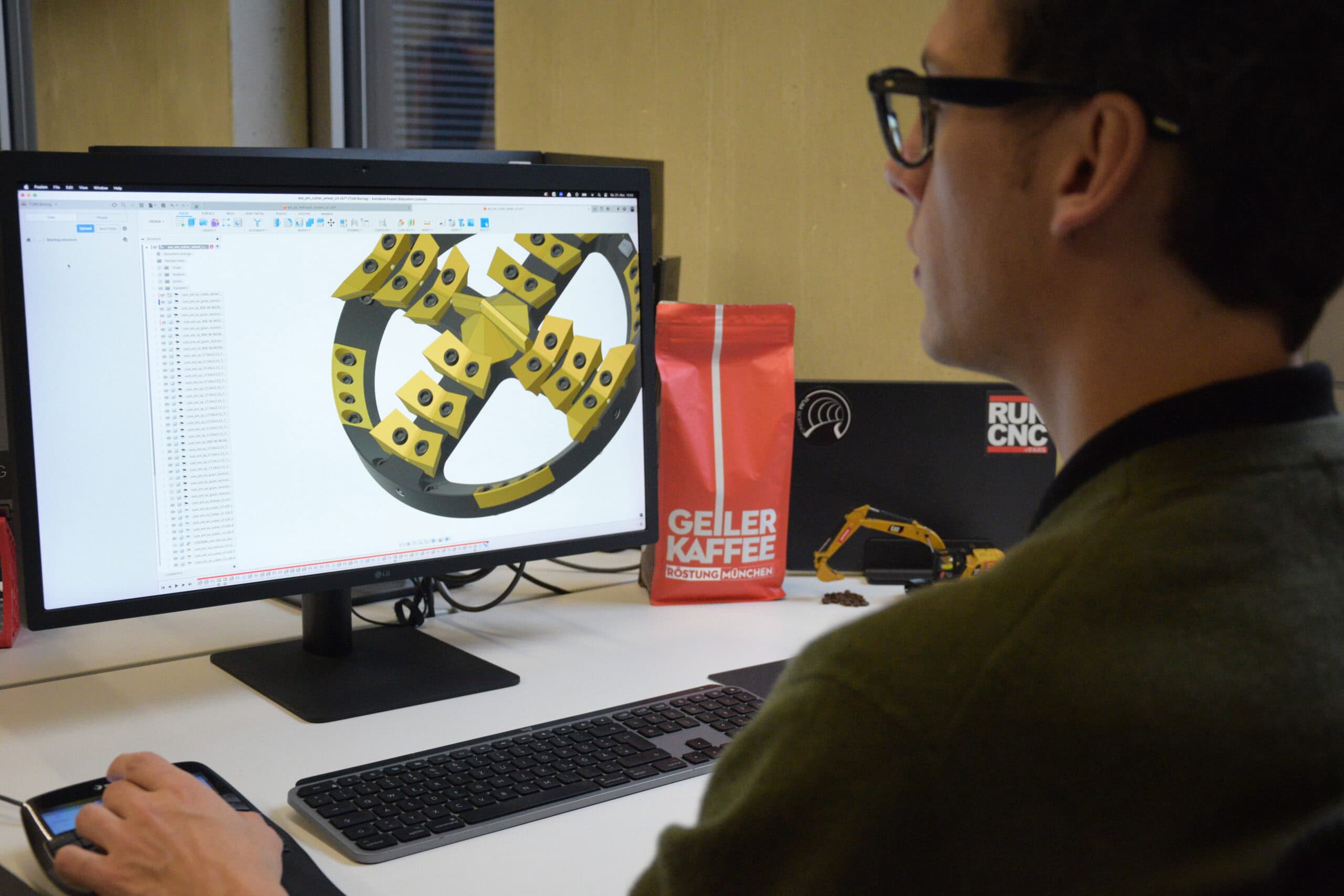

切割头——创纪录隧道掘进机的核心部件

从概念到创纪录掘进机:TUM Boring 2024 项目

由 The Boring Company 主办的 Not-a-Boring 比赛的主要挑战很明确:尽可能快速地掘进一条 30 米长的隧道。对于 TUM Boring 团队来说,这意味着需要将高性能与最大灵活性相结合。我们将设计重点放在三个关键方向:

- 切割头扭矩提升

- 最大隧道长度延长

- 适应多种地质环境

尽管比赛规则提供了较大的设计自由度,但各队仍需满足严格的安全要求,并在基础设施限制内工作。根据当地土壤样本,我们预计会遇到黏性粘土,因此在切割头内部设计了基于泡沫的防粘附系统。但现场情况却是土质更为坚硬,意外地减缓了掘进速度,这也凸显了适应性的关键性。

精密工程:从流体力学到有限元分析

地面调节系统中的旋转接头是最复杂的子系统之一。该部件需要将泡沫从非旋转部分传输到机器的旋转部分——直接送入切割头——因此对公差要求极高,同时表面质量必须非常精细。

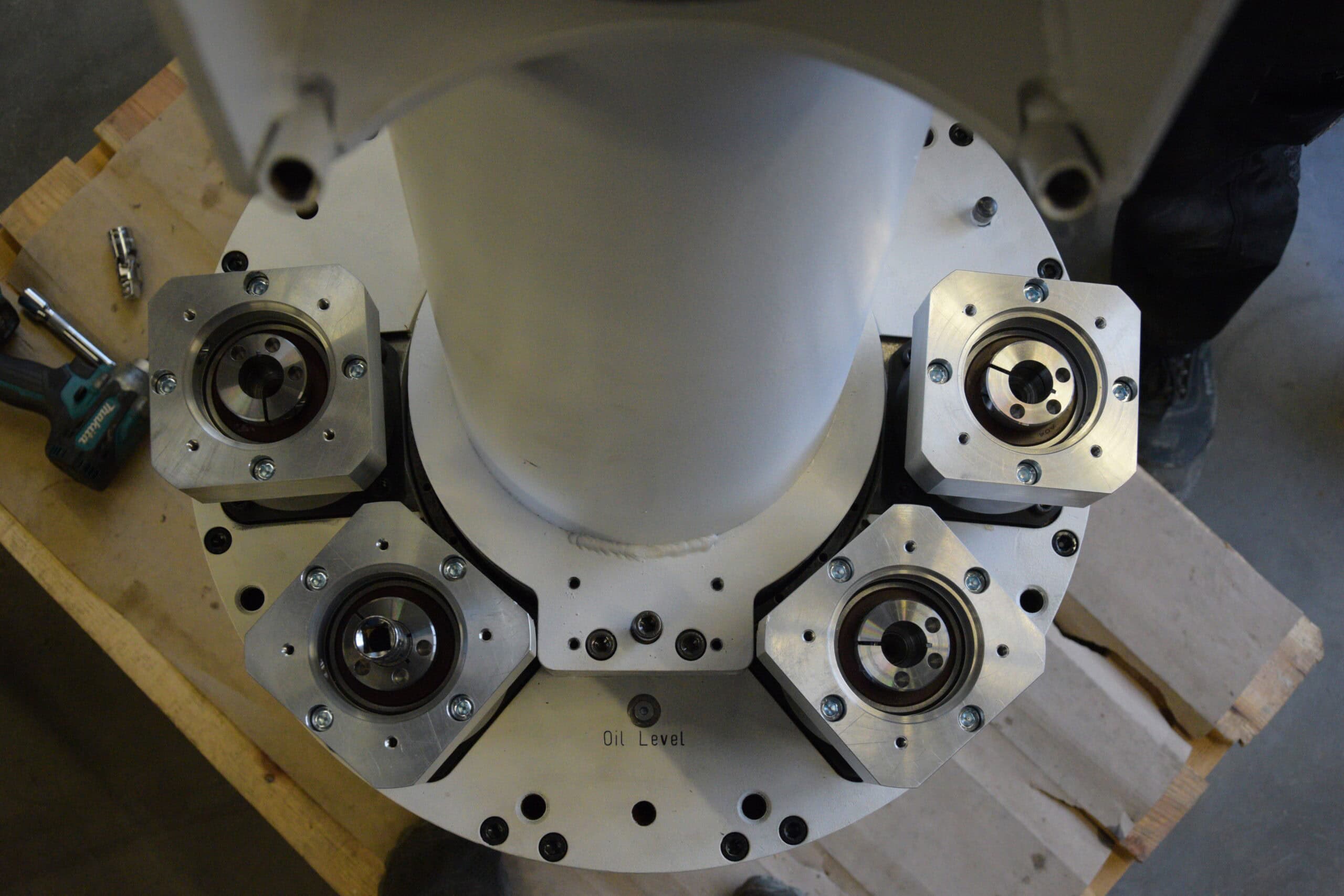

新切割头的组装

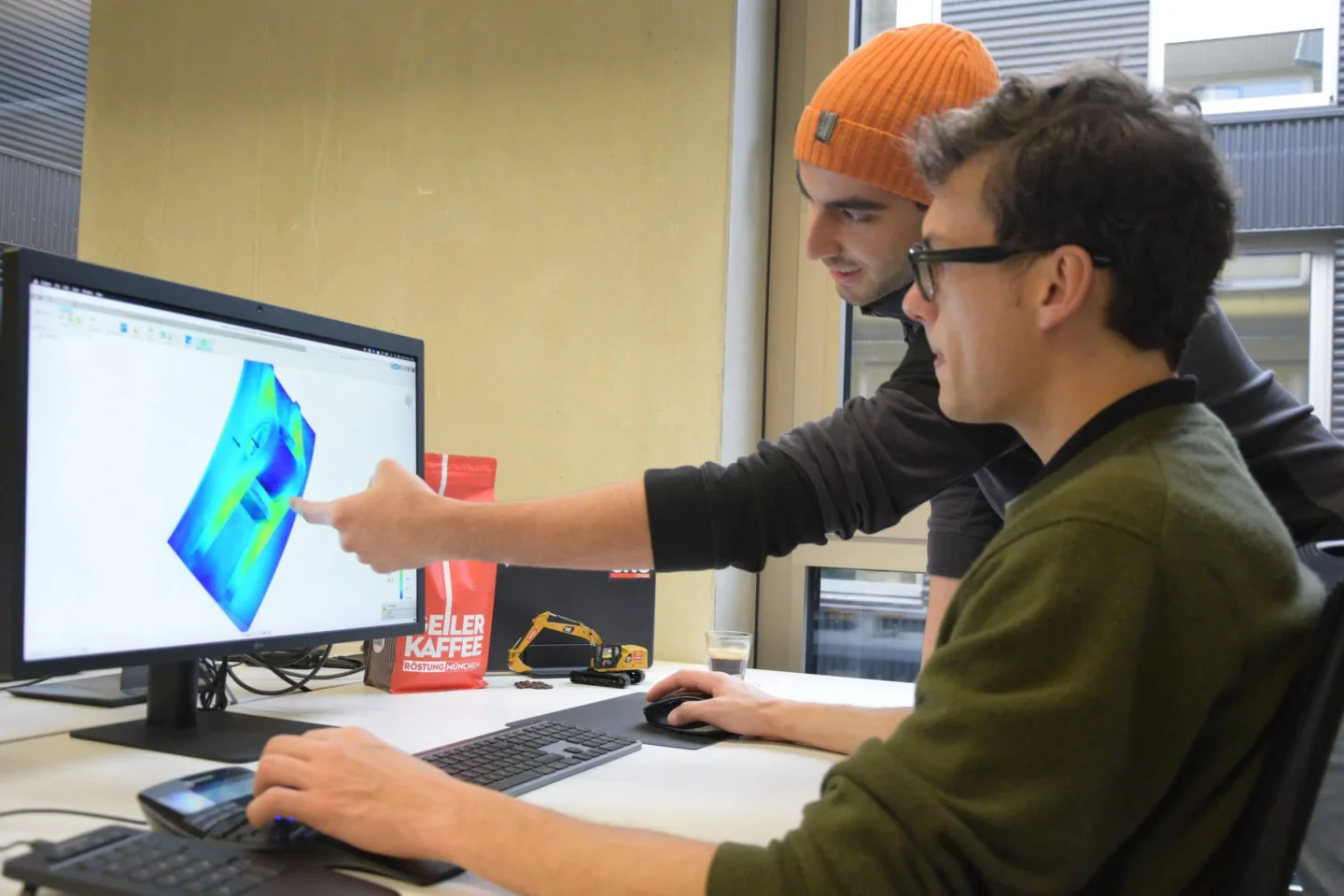

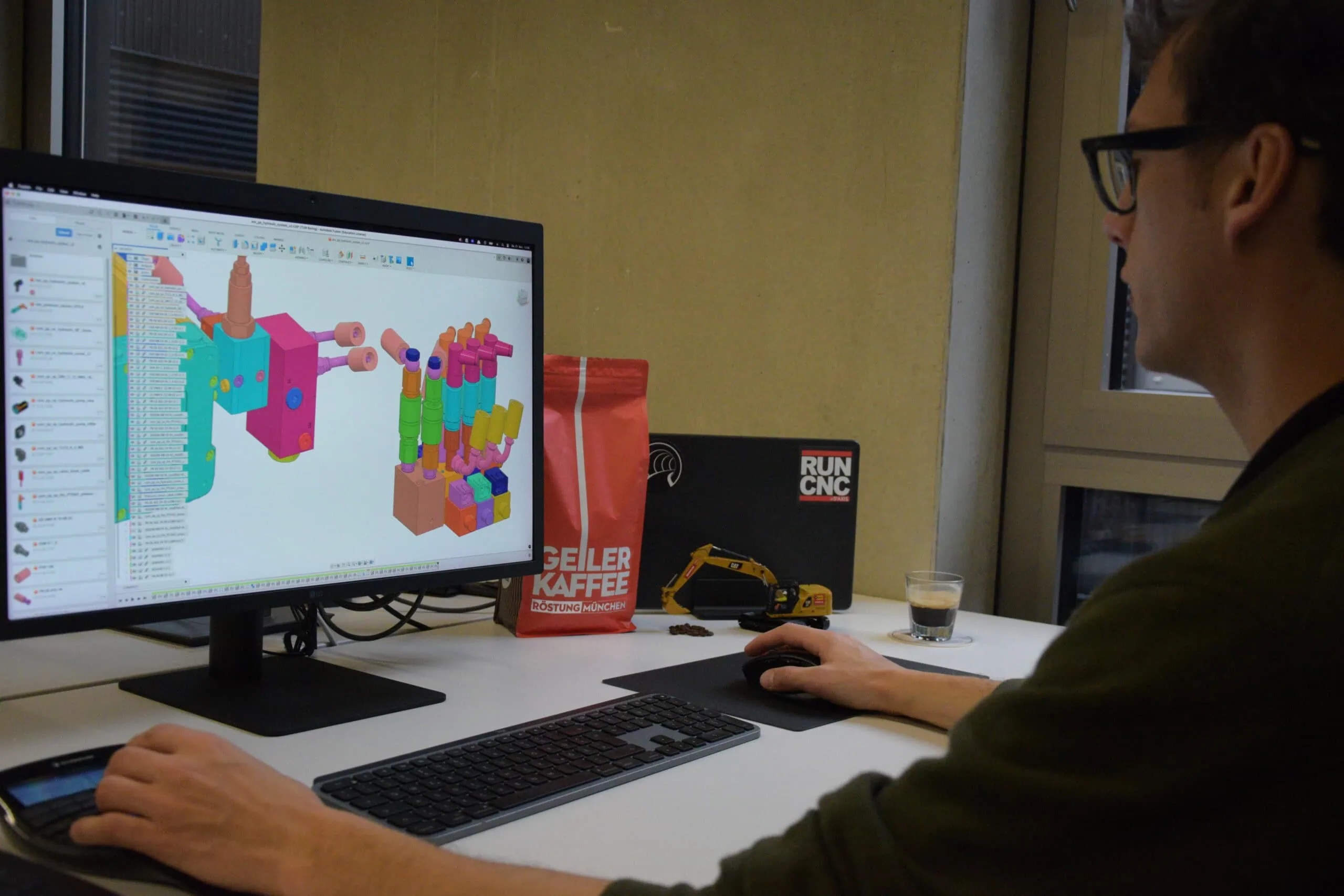

我们使用 Autodesk Fusion 设计整台掘进机——利用其云协作功能实现实时团队合作。我们的工程工作流程包括:

- 结构化的需求定义阶段

- 多轮概念迭代,通过决策矩阵进行评估

- 使用 3D 打印原型进行概念的物理验证

- 采用有限元分析(FEM)和计算流体力学(CFD)模拟评估机械与流体性能

在 Autodesk Fusion 中进行隧道掘进机的设计流程

整个设计、制造和组装流程都经过优化,以适应紧张的时间安排。我们优先设计并订购交付周期最长的零件,尽管部分零件仍接近或超过了截止时间。总体而言,我们尽可能使用标准化零件,以降低成本并缩短交付时间。定制 CNC 零件由于体积大,多由外部合作伙伴制造;而复杂度很低且交付紧急的零件,则在我们自有的铣削或车削设备上进行生产。

尽管这次比赛前我们最终并未使用,但将 Xometry择幂科技 作为战略性后备,用于应对意外零件或紧急设计变更,给了我们极大的安心感。知道手中有“王牌”——在时间和灵活性关键时刻,能够快速交付精密 CNC 零件——让我们能够专注且充满信心。展望未来,我们计划在后续开发周期中更加依赖这一快速制造方式。

组装过程——与我们的设计方法类似——遵循“分而治之”策略:先分别组装各个子系统,再将其整合到整机中。同样的原则也指导了测试阶段:每个子系统单独测试,然后与其他系统组合,最终整机及其所有子系统一同投入运行。

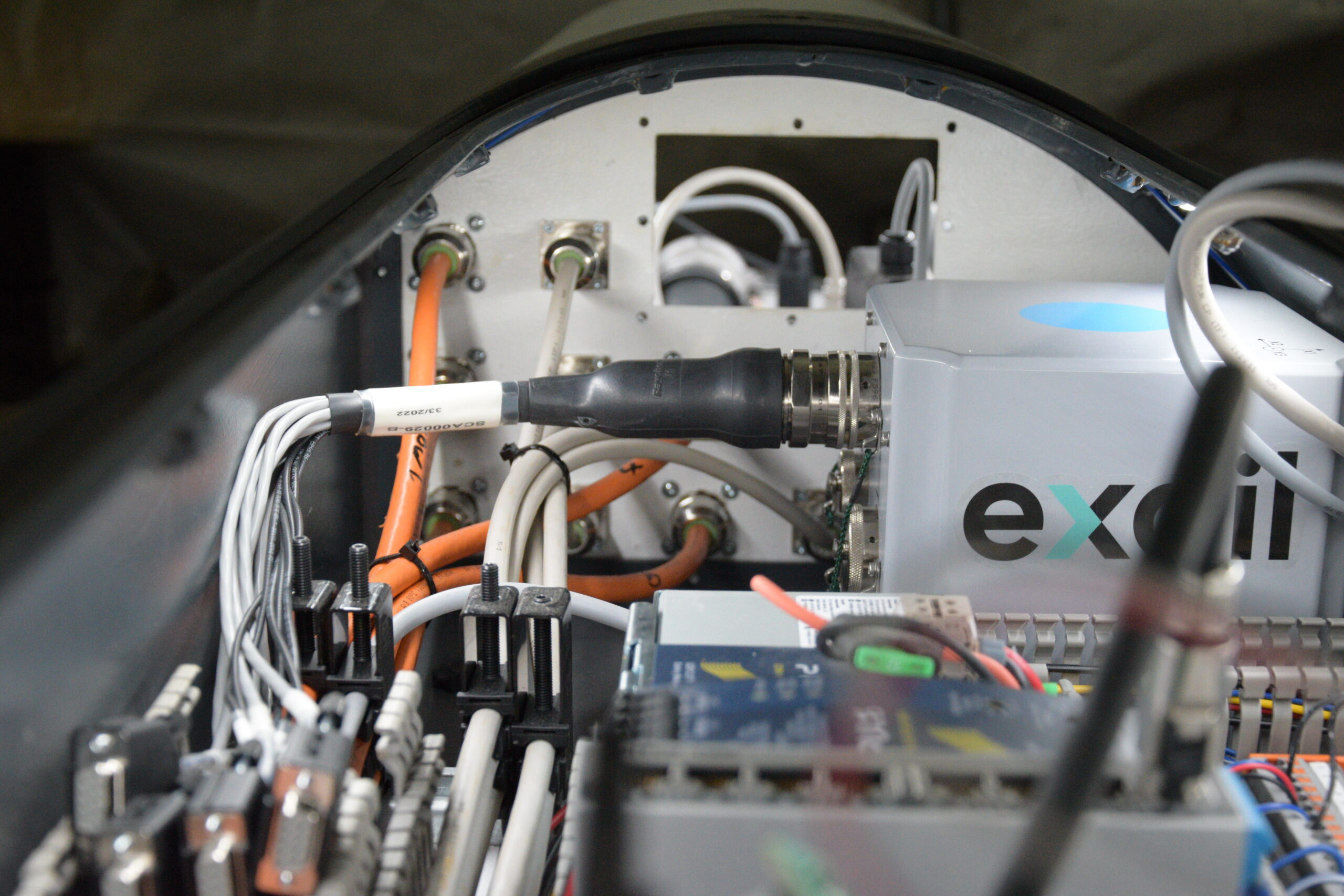

隧道掘进机在美国的最终组装

转向液压系统的组装

胜利、里程碑与未来展望

最令人振奋的时刻,是当我们意识到不仅赢得了比赛,还创造了新的隧道掘进长度纪录。此前的记录约为 20 米,而我们钻进了 22.5 米。尽管我们的机器设计能够掘进更远,但比赛现场意外坚硬的地质条件带来了挑战,这也让这一成就更具意义。这是一个重要里程碑,为一年多的紧张准备、工程冲刺和无数小时的团队协作画上了圆满句号。

而这远未结束:下一届比赛已定于 2026 年举行。新的 TUM Boring 团队正在组建,将以新机器、新想法和更高目标,继续突破极限。

2025 年 TUM Boring 展示活动现场,团队在 Not-a-Boring 比赛前展示了他们的隧道掘进机

课堂之外的工程教育

我们学到的经验远不止于机械知识。总结出三个关键收获:首先,人是最终的成功因素——包括团队成员及其支持者;其次,分而治之:将项目拆分为子系统可以防止混乱,并促进并行创新;最后,像 Xometry择幂科技 这样的行业合作伙伴不仅是供应商,更是战略助力。

TUM Boring 团队在 Not-a-Boring 比赛的现场工作和展示活动照片

伟大的创意吸引优秀的合作伙伴——清晰传达技术创新能够赢得支持。隧道掘进机的成功从来不是个人努力的结果,而是工程卓越、团队精神以及在关键时刻可靠伙伴共同作用的成果