本博客将解析面向制造设计(DFM)的核心要点,提供其在现代原型制作中的应用见解。你将了解如何有效整合DFM,掌握其优势,并确保你的原型制作过程既具有创新性又可行。

在当今竞争激烈的市场中,原型制作是产品开发的基石。这一阶段将创意转化为可触摸的模型,从而对设计的初步构想、功能性及可行性进行评估。

在此过程中,面向制造设计(DFM)对制造工程师和产品设计师起着关键作用。DFM 将设计目标与制造能力相协调,确保原型在设计早期既具有创新性,又能够以合理的成本和时间进行制造。

面向制造设计(DFM)的基本原则与通用规则

面向制造设计(DFM)对于确保产品具有创新性、实用性并且高效可制造至关重要。理解DFM的基本原则和通用规则,对于任何成功的产品开发过程都是关键。

- DFM中的工艺选择

在DFM中,选择合适的制造工艺至关重要。必须评估产品成本、材料、产量和表面处理,以确定最合适的制造方法。这个决策会影响产品开发的其他方面,因此在早期确定尤为重要。

- 可制造性设计考虑因素

在设计早期阶段确保可制造性至关重要。DFM 工具有助于预测设计的可行性,旨在降低生产成本和交付周期。其核心在于确保创新理念能够在不产生过高成本或复杂性的情况下转化为可实现的产品。

- 材料选择

材料的选择,包括其等级和形态,对制造过程有着重要影响。最佳材料选择需考虑表面处理效果、不透明性、可燃性、强度、热/电阻性能以及可加工性等因素。这些因素有助于选择与产品预期相符的材料。

- 使用环境与产品功能

了解产品的使用环境至关重要。例如,为极端温度设计的产品,其要求与在多尘环境中使用的产品不同。DFM在这一方面确保产品能够在预期环境中正常运作。

- DFM中测试的重要性

测试与合规是DFM过程的核心环节。确保产品能够通过认证与降低成本同样重要。这一步有助于避免后期问题,确保产品具备上市准备。

各类产品的通用DFM规则

- 减少零件数量:尽可能将多个零件合并为单一组件,可降低成本并提高效率,同时简化制造、检验、测试和装配过程。

- 零件取向:正确的零件取向便于操作。对称设计或为非对称零件提供清晰的导向特征,有助于装配。

- 设计多功能零件:制造具有多种用途或可跨产品线使用的零件,可提升成本效益。

- 便于对齐:在设计中加入倒角或适中的圆角尺寸,有助于避免装配错误和零件损坏。

- 模块化组件:采用模块化组件可在不重新设计整个产品的情况下,更容易更换单个部件。

- 使用标准零件:标准化零件更易采购和集成,同时降低物料清单(BOM)成本。

- 表面处理与公差:根据关键性决定表面处理和公差,可节省成本,其核心是平衡耐用性与成本效益。

- 面向夹具与自动化装配设计:零件应设计为可适配夹具和自动化装配设备,确保后续操作的精度。

DFM在原型制作与生产中的优势

面向制造设计(DFM)处于设计与制造的关键交汇点。它确保产品能够顺利从概念3D模型阶段过渡到最终生产。DFM不仅是一套指导原则,更是一种思维方式,将制造因素融入设计过程。

确保功能性与成本效益

DFM 的核心在于提升产品功能性的同时控制生产成本。DFM 确保设想中的产品能够高效且经济地制造。它会评估材料选择、生产工艺和人工成本等因素,确保最终产品既符合质量标准,又具备经济可行性。

通过DFM优化原型制作流程

DFM 优化了原型制作流程,使其更加高效且减少出错可能。通过在早期考虑制造约束,DFM 有助于设计更易生产的多功能零件,从而加快原型开发进度。

从原型制作到量产:无缝衔接的流程

DFM 在将产品从原型制作推进到量产过程中同样发挥着关键作用。通过使用 CNC 加工、快速注塑和 3D 打印等工艺,DFM 检验概念是否适合批量生产。这一方法确保产品符合设计预期,并可顺利进入生产线。

简化制造流程

通过 DFM 原型制作,生产流程变得更加简化,且通常更易实现自动化。简化的设计意味着所需设备和工序减少,有助于降低制造成本。在速度和成本效益至关重要的竞争市场中,这种生产效率是一项重要优势。

制造中的可持续性与质量

DFM 强调可持续性,推动使用既经济又环保的原材料。这种方法能够减少浪费并提升整体产品质量。高质量的设计带来更少的缺陷,从而节约成本并提高制造效率。

DFM 与 DFA:理解差异与各自作用

面向制造设计(DFM)和面向装配设计(DFA)是两种不同的产品开发方法,各自有独特的关注点和目标。它们的共同目标都是优化制造与装配过程。DFM 侧重于设计能够经济高效制造的产品。

相反,DFA 则专注于简化装配步骤。它涉及设计产品,使制造人员或消费者能够快速且准确地完成装配。

其核心在于降低人工成本和装配时间,确保零部件可以在不产生混淆或错误的情况下顺利装配。DFA 的目标是简化装配流程,即使没有专业培训的人也能顺利组装产品而不造成损坏。

这两种方法如何助力高效的原型制作与制造

DFM 和 DFA 在优化原型制作与制造流程中起着重要作用。DFM 专注于制造环节,确保生产经济高效,减少材料浪费并优化生产线效率。这一方法在原型制作早期尤为关键,因为设计决策会显著影响生产成本和可行性。

在原型制作过程中,DFA 原则有助于创建反映最终产品设计及其装配流程的模型,确保从原型到批量生产的过渡顺利且无差错。

针对不同快速原型制作工艺的DFM

真空铸造与注塑成型

在真空铸造和注塑成型中,DFM 在确保无缺陷生产方面发挥着关键作用。真空铸造通过将液态聚氨酯倒入模具进行成型,其成型应力通常低于注塑成型——注塑成型是将熔融材料注入预制腔体。

这一差异影响了 DFM 的设计方法。由于硅胶模具耐用性较低,真空铸造更适合简单的单件模型;而注塑成型由于采用更坚固的钢或铝模具,更适合复杂或多零件设计。

在 DFM 考量中,公差、倒扣和壁厚等因素在不同工艺中有所差异。例如,注塑成型对壁厚和倒扣的公差要求更严格,需要精确的 DFM 方法以确保装配顺畅和功能正常。

CNC 加工

数控加工(CNC加工)中的DFM侧重于确保零件能够正确且高效地加工。主要的DFM考量包括根据强度和加工工艺的兼容性选择合适材料、确保零件易于加工,以及避免由于CNC刀具圆形特性而产生的锐利内角。

对于薄壁产品,需要小心处理以防止翘曲;设计中深腔部分应尽量减少。Xometry 实践中的 CNC 加工 DFM 涉及在功能性与美观之间取得平衡,以优化生产成本和交付周期。简化设计并选择合适的公差,对于提升 CNC 加工效率和降低成本至关重要。

面向增材制造(DFAM)设计与3D打印特点

在3D打印中,DFM 以一种特殊形式呈现,称为面向增材制造的设计(DFAM)。由于3D打印的广泛应用及其特定的设计要求,这种方法尤为重要。

DFAM 涉及了解3D打印技术的局限性和能力,例如悬垂结构需要支撑,以及层方向对零件强度的影响。产品设计师还必须考虑材料的机械性能,因为不同的3D打印材料会极大地影响最终产品的功能性和耐用性。

此外,为3D打印优化设计可能需要重新考虑传统制造的限制,并充分利用3D打印能够制造复杂几何形状和内部结构的能力,这些在其他制造工艺中要么不可能实现,要么成本过高。

DFM 在各类快速原型制作工艺中差异显著,每种工艺都有其独特的考量和挑战。无论是真空铸造、注塑成型、CNC加工还是3D打印,正确应用DFM原则都能确保原型在设计和生产上可行,为成功且具有成本效益的制造铺平道路。

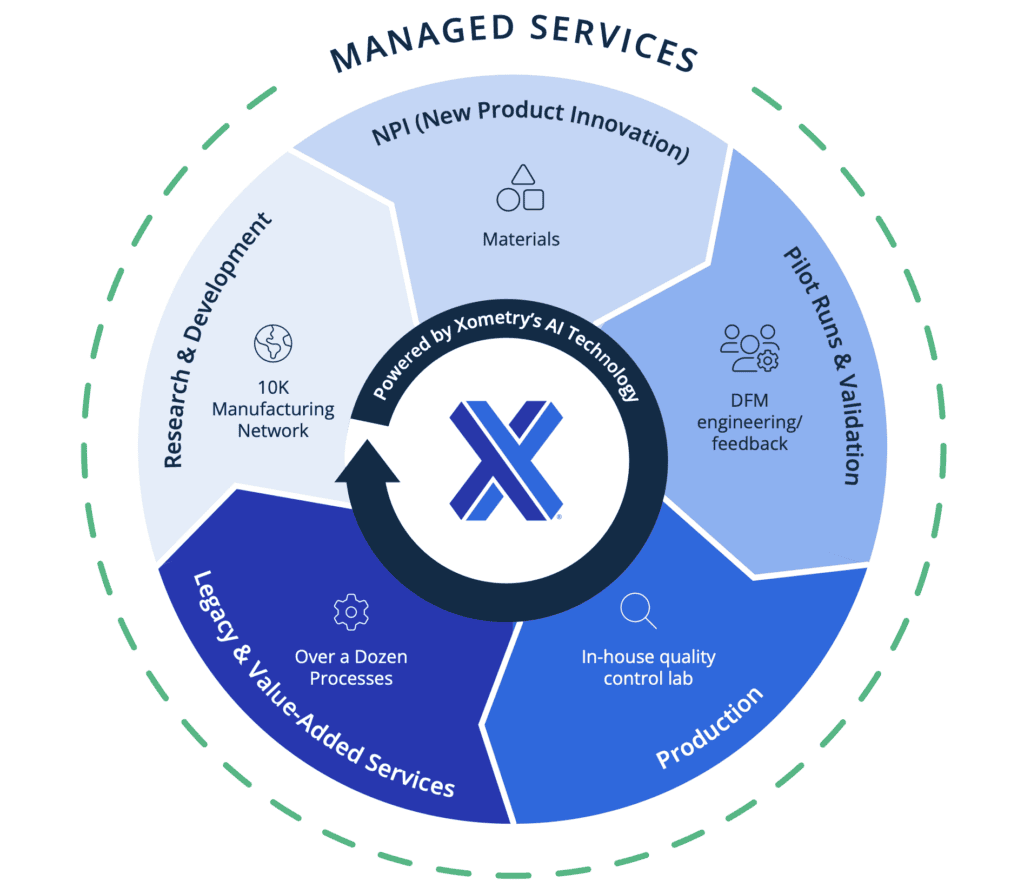

如何使用 Xometry择幂科技 完成基础 DFM 检查

Xometry择幂科技 的即时报价引擎(Instant Quoting Engine)增加了一项功能,可提供有价值的面向制造设计(DFM)反馈。当你将零件上传到平台时,即时报价引擎会对你的 CAD 文件进行全面的几何检查。它执行各种初步检测,以评估设计的可制造性。如果你的 CAD 文件中包含无法制造、需要调整的元素,DFM 反馈将以红色标出。

根据检查结果,你的模型要么已准备好进入生产,要么会收到详细且可操作的改进建议。这些建议旨在优化你的设计,并提供具体提示,以提升零件的整体可制造性。

总结

面向制造设计(DFM)在加快原型制作和确保产品长期可行性方面至关重要。通过在早期融入制造因素,DFM 简化了设计流程,实现高效、经济的生产,并保证高质量的成果。

在设计阶段整合 DFM 对可持续制造和市场成功至关重要。它有助于预测并解决生产中的挑战,从而减少浪费并提升产品功能性。