为注塑成型选择合适的高性能塑料只是挑战的一半——另一半是针对其独特的成型特性进行设计。本指南帮助工程师根据材料特性和应用场景选择PEEK、PEI、PPS和LCP等高性能塑料,并提供实用的设计技巧,以减少翘曲、缺陷和昂贵的重复迭代。

虽然高性能塑料在轻量化、耐用性和生物兼容性方面开辟了新能力,但它们也带来了不明显的成型性权衡,可能会导致零件生产的失败。

与用于大批量生产、机械或热性能要求适中的普通塑料不同,高性能塑料需要在功能关键应用中进行仔细选择、成型和验证。工程师必须不仅根据强度或抗性来评估它们,还要考虑它们的成型性、热行为以及与成型环境的相互作用。

注塑成型中关键高性能塑料的比较

下表根据机械性能、化学耐性和成型难度将常用的高性能塑料进行分类。

| 材料 | 温度耐受性 | 化学耐性 | 强度 (σT) | 流动性 (MFR) | 模量 (E) | 阻燃性 | 成型复杂性 | 应用场景 |

|---|---|---|---|---|---|---|---|---|

| PEEK | ★★★★★ (HDT 160°C; Tg 143°C) | ★★★★★★ | ★★★☆☆ (σy ≈ 95 MPa) | ★★☆☆☆ (MFR ≈ 3 g/10min @400°C) | ★★★★★ (E ≈ 3.8 GPa) | ★★★★★ (UL 94 V-0) | ★★★★★ (Tm 343°C) | 高强度、高温、化学耐性(如航空航天、泵) |

| PAI | ★★★★★ (HDT >270°C) | ★★★★☆ | ★★★★★ (σy ≈ 120 MPa) | ★★☆☆☆ (MFR ≈ 4 g/10min @370°C) | ★★★★★ (E ≈ 5.5 GPa) | ★★★★★ (UL 94 V-0) | ★★★★★ (Tm ≈ 305°C) | 极端热负荷+机械负荷(如密封件、轴承) |

| LCP | ★★★★☆ (HDT ≈ 230–240°C) | ★★★★☆ | ★★★★☆ (σy ≈ 90 MPa) | ★★★★★ (MFR ≈ 12–20 g/10min) | ★★★☆☆ (E ≈ 2.2 GPa) | ★★★★☆ (UL 94 V-0) | ★★★★☆ (Tm ≈ 280–300°C) | 微型化、薄壁精密部件(如射频连接器) |

| PEI | ★★★★☆ (Tg 217°C) | ★★★★☆ | ★★★★★ (σy ≈ 110 MPa) | ★★★☆☆ (MFR ≈ 10 g/10min @370°C) | ★★★★☆ (E ≈ 3.2 GPa) | ★★★★★ (UL 94 V-0) | ★★★★☆ (Amorphous; no Tm) | 医疗/电子外壳,稳定在热和湿气环境下 |

| PSU | ★★★☆☆ (HDT ≈ 174°C) | ★★★★☆ | ★★★★☆ (σy ≈ 70 MPa) | ★★★☆☆ (MFR ≈ 15 g/10min) | ★★★☆☆ (E ≈ 2.4 GPa) | ★★★☆☆ (UL 94 V-1) | ★★★★☆ (Amorphous) | 透明、防蒸汽设备(如医疗、实验室器具) |

| PPS | ★★★★☆ (HDT ≈ 220°C) | ★★★★★☆ | ★★★★☆ (σy ≈ 85 MPa) | ★★★☆☆ (MFR ≈ 15 g/10min @315°C) | ★★★★☆ (E ≈ 3.4 GPa) | ★★★★★ (UL 94 V-0) | ★★★☆☆ (Tm ≈ 285°C) | 高刚性+化学暴露(如传感器、电池包) |

| PA (High-Perf) | ★★★☆☆ (HDT 120–150°C) | ★★★☆☆ | ★★★☆☆ (σy ≈ 80 MPa) | ★★★★☆ (MFR ≈ 20–30 g/10min) | ★★★☆☆ (E ≈ 2.8–4 GPa) | ★★★☆☆ (UL 94 HB/V-2) | ★★★☆☆ (Semi-crystalline) | 成本效益高的强度(如齿轮外壳、支架) |

| POM | ★★★☆☆ (HDT ≈ 110°C) | ★★★☆☆ | ★★★★★ (σy ≈ 65–75 MPa) | ★★★★☆ (MFR ≈ 12–25 g/10min) | ★★★☆☆ (E ≈ 2.7 GPa) | ★★☆☆☆ (UL 94 HB) | ★★☆☆☆ (Tm ≈ 175°C) | 低摩擦、精密部件(如轴套、滑块) |

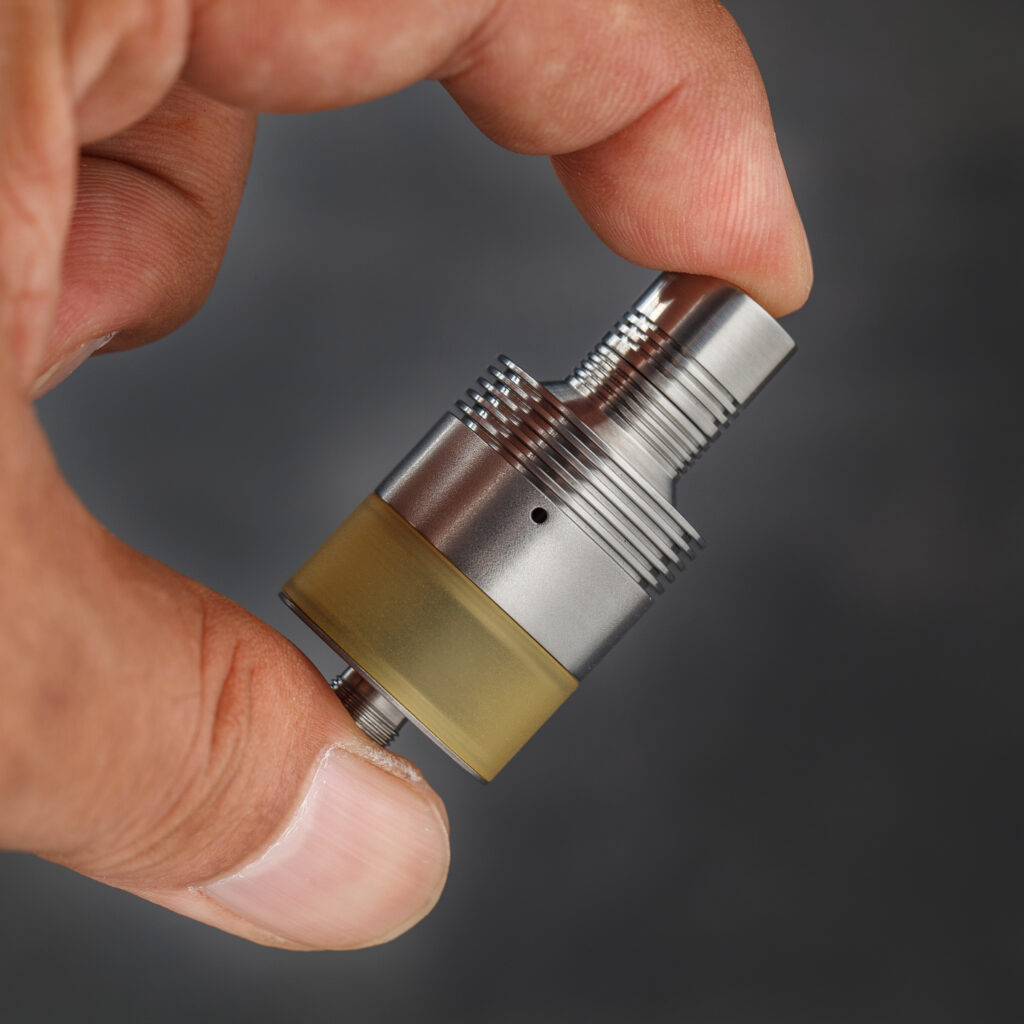

PEEK(聚醚醚酮)

PEEK能够承受最高250°C的连续使用,并且对喷气燃料、消毒剂和汽车流体等强腐蚀性化学品具有极强的耐受性——使其成为航空航天支架、医疗植入物和发动机舱部件的理想选择。其高熔点和低流动性在成型过程中会带来空洞和翘曲的风险,特别是在厚壁或复杂几何形状的情况下。为了保证尺寸精度,均匀冷却和内部应力的管理至关重要。

PEEK设计技巧:

- 保持至少2 mm的均匀壁厚,以减少空洞和翘曲的形成。

- 使用0.5 mm或更大的圆角半径,最小化应力集中。

- 避免急剧的过渡和壁厚变化,以促进流动和冷却的均匀性。

- 设计对称几何形状的零件,以确保均匀的收缩和尺寸稳定性。

PAI(聚酰胺亚胺)

聚酰胺亚胺在需要抵抗极端高温、化学品和机械负荷的环境中表现出色,因此非常适合用于轴承外壳、密封件和电气绝缘体。由于其流动性差和内部应力积聚较大,PAI的成型较为复杂,可能导致充填不完全和开裂。它能够承受高于250°C的持续使用温度(通常HDT >270°C)。

为克服这些挑战,合理的浇口设计和壁厚控制至关重要。此外,尖锐的角落和不对称的几何形状可能加剧成型后的应力集中和变形。

PAI设计技巧:

- 将壁厚限制在2到3 mm之间,以控制内部应力。

- 在较厚的特征附近使用宽浇口(≥1 mm),以促进更好的材料流动并确保完全充填。

- 在角落处添加至少1 mm的圆角,以减少开裂的风险。

- 保持对称的零件设计,避免急剧的过渡,以防止翘曲。

- 当零件接近插入件时,通过加肋来增强薄壁部分的强度。

PEI(Ultem® – 聚醚酰亚胺)

PEI具有高达UL 94 V-0的阻燃等级,并在潮湿环境中表现出色的尺寸稳定性。其熔融温度约为340°C,常用于高温电气连接器、航空航天传感器外壳和医疗设备外壳。由于其吸湿性强,若干燥不当可能导致表面裂纹、气泡或内部应力。

薄壁设计受益于均匀的壁厚和流动引导器等特征,以确保填充的一致性。设计师还应考虑在组件中留出轻微的尺寸膨胀空间,以适应长期的湿气吸收。

PEI设计技巧:

- 设计均匀的壁厚范围为1.5到3 mm,以避免短注射和表面烧伤。

- 使用流动引导器有效地将材料引导到肋条和深腔中。

- 在角落处添加0.5 mm或更大的圆角,以减少应力。

- 在紧密配合的部位留出0.1到0.2 mm的间隙,以适应湿气吸收。

- 将浇口设置在厚或空心部分附近,以确保均匀填充且不会过热。

- 避免设计薄弱的独立特征和尖锐角落,这些可能导致应力集中。

LCP(液晶聚合物)

LCP具有卓越的流动特性和极低的翘曲性,使其非常适合用于超薄和复杂的零件,如微电子连接器和精密电气元件。其独特的分子排列使得即使在壁厚低于1 mm的情况下,也能实现精确的成型。然而,流动前端的快速固化可能会导致短注射和焊接线等缺陷,特别是当浇口和流动路径没有得到优化时。LCP材料的热变形温度通常在230–240°C之间。

LCP设计技巧:

- 保持均匀的壁厚,低于1 mm,以确保充填一致性。

- 保持流动长度小于150 mm,以避免充填不完全。

- 使用多个浇口,放置在最厚的区域附近,以最小化焊接线。

- 设计圆形过渡,以促进流动平稳和填充。

- 避免设计长且不平衡的腔体,以减少内部应力的积累。

PSU(聚磺烯)

PSU因其透明性、尺寸稳定性以及约174°C的耐热性(HDT)而受到青睐,适用于医疗设备以及暴露于热水和蒸汽中的部件。它对湿气较为敏感,如果设计不当,容易发生翘曲。

厚壁会增加内部应力,且可能会扭曲光学清晰度,而尖锐的角落和突变的厚度变化会加剧这些效果。

PSU设计技巧:

- 将壁厚限制在3.5 mm以下,以减少翘曲和应力。

- 使用至少0.75 mm的圆角半径,以降低应力集中。

- 避免尖锐的几何过渡,以改善流动性和表面光洁度。

- 设计薄且通风良好的肋条,以防止翘曲和空气滞留。

- 优化分模线和通风设计,以保持光学质量。

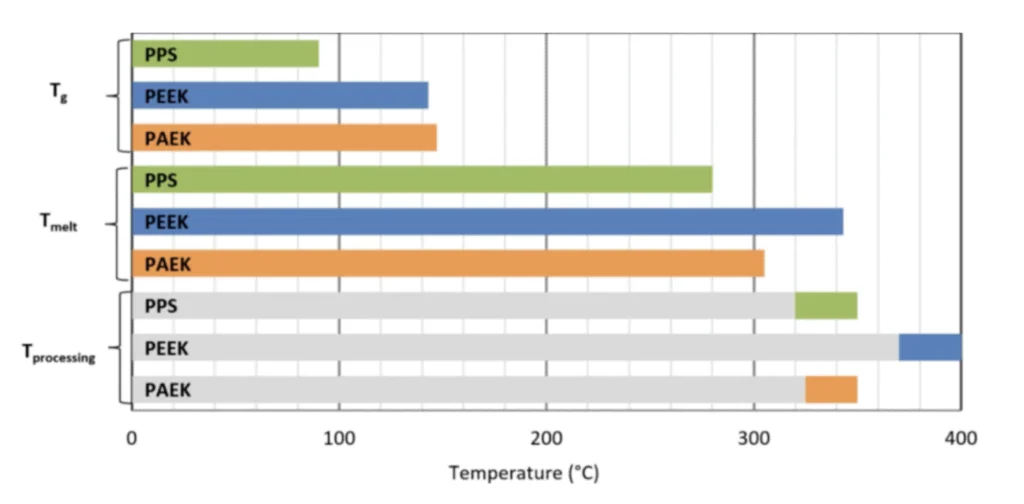

PPS(聚苯硫醚)

PPS是一种化学耐受性和阻燃性能优异的热塑性塑料,具有出色的尺寸稳定性。其在成型过程中快速结晶,要求严格控制冷却速率,以避免局部收缩差异和翘曲。它能在约200–220°C的高温下保持强度和形状。

厚壁部分可能导致不均匀的应力,因此保持壁厚低于4 mm至关重要。设计中的对称性和特征之间的渐变过渡有助于最小化变形。加固肋条在不增加问题性体积的情况下提供强度。

PPS设计技巧:

- 保持壁厚低于4 mm,以防止收缩差异。

- 使用对称的零件设计,保持均匀冷却。

- 用肋条替代厚壁,以增加强度而不引起翘曲。

- 特征之间的平滑过渡可以减少应力集中和流动问题。

- 避免尖锐的角落,这些角落会干扰材料流动。

PA(聚酰胺 – 尼龙 – 高性能等级)

高性能尼龙如PA6T、PA9T和玻纤增强PA66提供卓越的机械强度、耐热性和化学耐久性。它们广泛应用于汽车发动机部件、传感器外壳和电子产品中的连接器外壳。这些材料通常在120–150°C的温度范围内保持尺寸稳定,具体取决于增强剂和配方。

与标准的PA6或PA66相比,这些高性能等级在120°C以上保持稳定性,并提供更好的尺寸控制。然而,湿气吸收和不均匀的收缩仍然是关键问题。

高性能PA(PA6T、PA9T、玻纤增强PA66)设计技巧:

- 使用均匀的壁厚,保持在2到3 mm之间,以平衡机械强度并最小化内部应力。

- 在角落处应用较大的圆角半径(≥0.75 mm),有效减少应力集中并改善增强材料的流动性。

- 设计通风良好的细长肋条,肋条厚度与名义壁厚的比率约为0.5到0.6,增强零件强度而不产生收缩痕迹或翘曲。

- 合理放置浇口,确保均衡充填并优化纤维取向,尤其对玻纤增强等级至关重要,以避免翘曲和各向异性收缩。

- 设计渐变的壁厚过渡,以减少半结晶增强尼龙中常见的差异收缩和内部应力。

- 避免急剧的几何变化和孤立的薄壁部分,以防止产生薄弱区域和充填不完全。

- 对侧壁考虑使用1–2°或更大的拔模角度,便于高性能尼龙零件的顺利脱模。

POM(聚甲醛 – 醛酸)

尽管POM通常不与PEEK或PAI等超高性能塑料一起分类,但它以其卓越的尺寸稳定性、可加工性和低摩擦特性脱颖而出。POM非常适合精密机械装配、齿轮和需要严格公差和耐磨性的流体系统组件。它能够在高达100–120°C的环境中可靠运行。

尽管它的耐热性和耐化学性低于超高性能塑料,但它的流动性好和低吸湿性使得成型过程更加一致,且无需重大调整。

POM设计技巧:

- 保持壁厚均匀,并保持在3 mm以下,以避免收缩痕迹。

- 在肋条、凸起和平面之间使用平滑、渐变的过渡,以减少内部应力。

- 在角落处应用至少0.5 mm的圆角,以改善流动性并减少应力。

- 设计均衡的流动路径,以最小化翘曲并确保一致的零件质量。

- 避免急剧的厚度变化,以防止流动迟滞或收缩差异。

高性能塑料可靠成型的一般设计技巧

高性能塑料具有狭窄的加工窗口,直接影响零件几何形状和模具设计。在CAD设计初期应用这些技巧的设计师,可以减少模具返工、翘曲和不同批次之间的性能不一致。

最小化内部应力和翘曲

- 保持零件壁厚均匀(±10%),避免急剧过渡。

- 在内部角落使用较大的圆角半径(≥0.5 mm),以减少剪切应力积聚。

- 通过对称特征和中空设计来平衡壁厚分布。

实现完全且受控的充填

- 根据材料选择浇口类型:纤维填充材料使用风扇/标签型浇口,LCP使用针型浇口。

- 将浇口位置设置在较厚的截面附近,并与主要流动方向对齐。

- 对于低粘度或快速凝固的材料(如LCP、PPS),减少流动长度。

控制收缩与尺寸漂移

- 考虑每种材料的收缩范围:PA(0.7–1.5%),POM(最多2.0%)。

- 设计肋条而非厚壁,以控制刚性和质量。

- 对于吸湿性塑料(如PA、PEI),增加膨胀公差。

确保表面与装配兼容性

- 避免对磨损性材料(如PEEK、PAI)使用高光泽表面。

- 使用适度的纹理(VDI 27–33)以提高耐用性和一致的脱模性能。

最佳实践与工艺调整

虽然以下设置适用于所有高性能聚合物,但对于低流动性等级如PAI和PPS,它们变得更加关键。

- 对于刚性或填充材料,浇口位置应靠近核心特征(50 mm以内)。

- 在最后充填点进行战略性排气(15–30 µm),以消除空洞和烧伤痕迹。

- 平衡插入位置,减少不对称收缩,特别是对于PEEK和PAI材料。

- 设计双色注塑或覆模工艺时(例如,将软弹性体覆在刚性PEEK上),验证热膨胀兼容性并优化连接界面(如纹理插入件或互锁特征)。

- 在成型后,对PAI和PEEK零件进行200°C退火处理,持续2小时,以缓解内部应力。

高性能塑料的自信设计

每个高性能零件都始于正确的设计思维、明确的材料限制、周密的几何结构和考虑制造工艺的决策。高性能塑料重视精确设计,对疏忽则有所惩罚。