注塑缺陷——如飞边、翘曲和收缩痕——会直接影响零件的外观和结构性能。要防止这些问题,仅靠理论是不够的,还需要对其根本原因及有效解决方法有实际的理解。通过设计可制造性(DFM)方法,了解这些缺陷的成因及预防措施,实现无瑕疵生产。

通过在设计、模具工程和工艺控制中应用最佳实践,这些缺陷在很大程度上是可预测和可避免的。本文将识别常见的注塑缺陷,分析其根本原因,并提供切实可行的解决方案,帮助您实现稳定高质量的注塑零件生产。

快速参考缺陷对照表

下表总结了各种注塑缺陷类型,并重点列出了其成因以及可能的设计解决方案或预防方法。更多详细信息将在下一部分中提供。

| 注塑缺陷 | 成因 | 快速设计提示 |

|---|---|---|

| 飞边(Flash):沿分型线或顶针处渗出的薄塑料层 | 浇口线或顶针附近半径过小、壁厚不均、分型线位于高应力区域、注射压力过大、尖角、模具磨损 | • 将分型线置于不显眼面 • 避免模具分型处尖角 • 保持均匀壁厚 |

| 未充满(Short Shots):填充不完全;零件缺失或部分壁厚过薄 | 薄壁、急剧过渡、流道复杂、注射压力低 | • 壁厚保持 >0.8 mm • 避免急转弯 • 选择低粘度树脂 |

| 浇口残留(Gate Vestige):注塑后浇口处可见残余料 | 浇口过大、修边不良、位置不当 | • 使用隧道浇口或潜伏浇口 • 将浇口置于隐藏面 • DFM阶段确认修边 |

| 分型线位置不当:分型线穿过关键或可见区域 | 分型线穿过关键或可见区域 | 模具对位不良、几何设计不当 |

| 气泡与空洞(Bubbles and Void):零件内部或表面存在空气夹层 | 排气不良、含水、冷却不均 | • 保持壁厚均匀 • 避免厚薄急变 • 添加筋或排气通道 |

| 流痕(Flow Lines):零件表面呈波状的条纹或纹路 | 低速度/低温、几何急变 | • 使用平滑过渡和圆角 • 圆化尖角 • 浇口布置在厚区 |

| 烧焦痕(Burn Marks):流道末端因气体滞留而形成的深色或黄色痕迹 | 高速、排气不良、熔体过热 | • 增加排气孔或顶针 • 降低注射速度 • 避免死角流道 |

| 收缩痕(Sink Marks):因冷却不均形成的表面凹陷或小坑 | 模具设计不当、厚区、保压不足、冷却不良 | • 选择合适材料如 ABS、PC 或 PMMA • 保持壁厚均匀 • 肋与壁厚比 ≤60% • 加心芯厚区 |

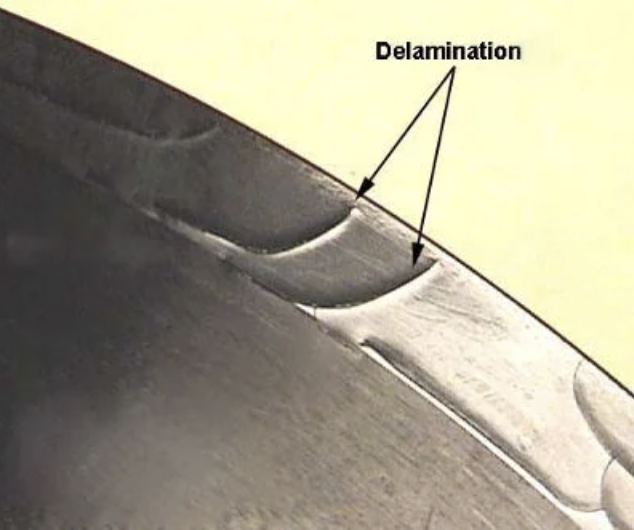

| 表面分层(Surface Delamination):注塑件表层剥离,露出下层材料 | 材料不兼容、污染 | • 使用单一材料 • 确认二次包覆兼容性 |

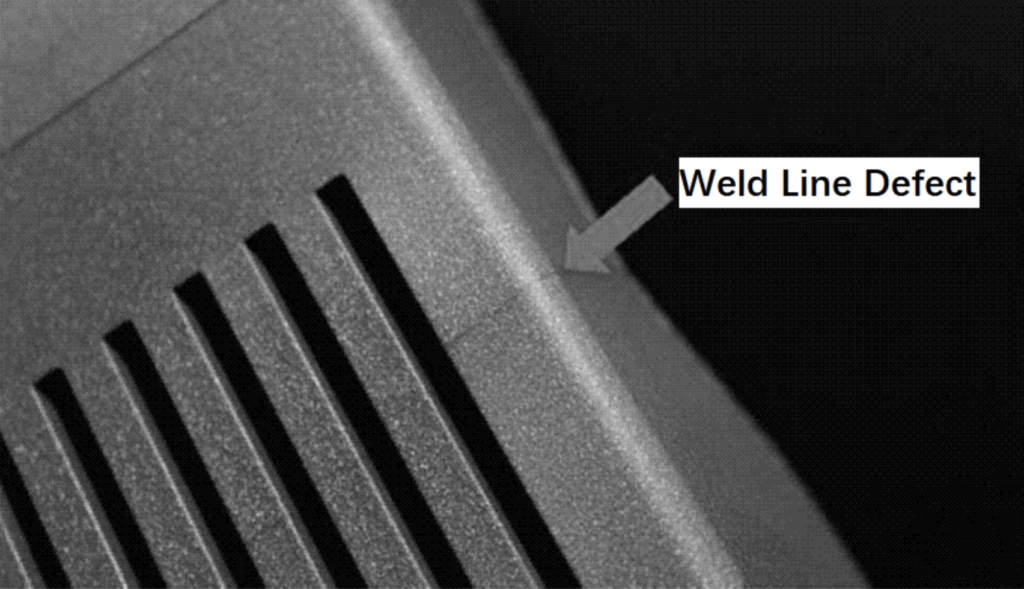

| 熔接痕/结合线(Weld Lines / Knit Lines):熔体流前沿汇合处形成的可见接缝 | 流动中断、温度低、排气不良 | • 避免尖锐阻挡 • 焊缝附近加筋 • 优化浇口位置 |

| 翘曲(Warping):由于冷却不均或收缩引起的变形 | 冷却或收缩不均 | 壁厚变化大、材料选择不当 |

| 射纹(Jetting):因高速熔体流动产生的蛇形纹路 | 高速熔体流动产生蛇形纹 | 浇口小、模温低、注射速度高 |

| 真空空洞(Vacuum Voids):由滞留空气形成的内部隐蔽空洞 | 厚区、气体滞留、低压力 | • 核心厚区 • 添加切口 |

| 变色(Discoloration):零件表面出现不期望的颜色差异 | 树脂降解、污染 | • 指定颜色代码 • 避免复杂色彩过渡 • 使用耐热颜料 |

| 喷射纹/银纹(Splay Marks / Silver Streaking):因水分或污染导致的表面银白色条纹 | 树脂含水、高剪切、干燥不良 | • 避免浇口尖角 |

由模具设计引起的注塑缺陷

源于模具设计的缺陷通常由初始模具设计不当或模具维护不足引起。这类问题往往需要大规模、昂贵且耗时的修复措施,包括对模具进行重大改造,甚至完全重新开模。在设计早期通过全面的可制造性设计(DfM)分析来解决与模具相关的问题,可以有效避免高成本的生产中断。

主要的模具设计相关缺陷包括:

- 未充满(Short Shots)

- 飞边(Flash)

- 气泡与空洞(Bubbles and Voids)

- 浇口残留(Gate Vestige)

- 分型线位置不当(Improper Parting Line Placement)

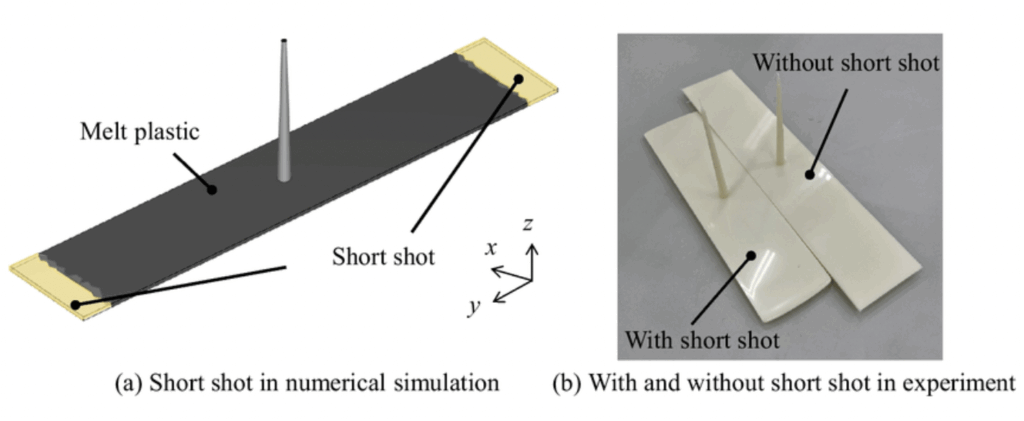

#1 未充满

未充满(Short Shots)是指模具型腔未被完全填充,导致零件出现缺失或不完整的部分。这类缺陷通常发生在薄壁区或远离浇口的区域,并最终导致零件报废。

根本原因:薄壁或狭窄区域、突变过渡、流动路径过长、浇口位置不佳、注射压力不足、冷却过快。

设计修正:

• 保持壁厚一致并且 ≥0.8 mm,除非所用树脂支持更薄的壁厚。

• 使用圆角和平滑过渡代替尖角,以维持流动。

• 避免过长、过窄的流动路径——增加导流筋或调整浇口位置以减少流动距离。

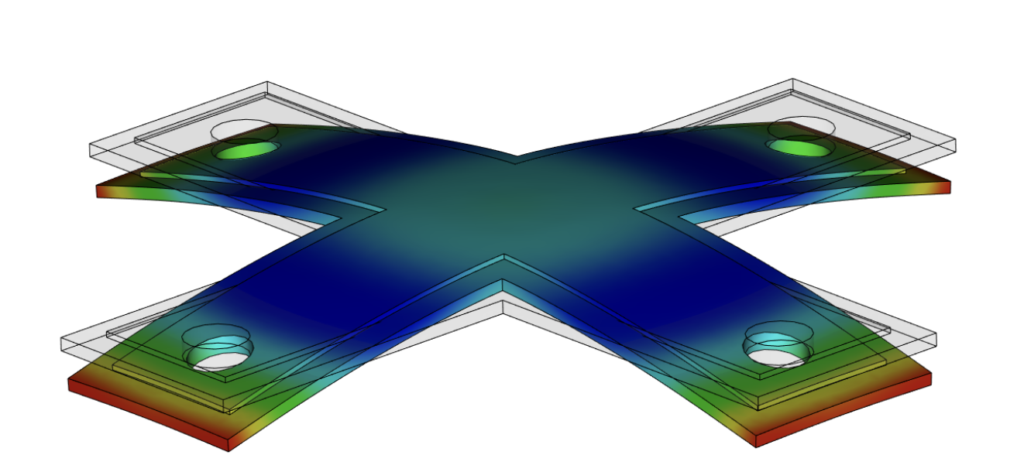

• 在设计验证阶段使用 MoldFlow 或同类工具进行流动模拟。

• 设计筋和凸台时保持适当的填充比例;筋厚度应约为相邻壁厚的 60%。

专业提示:对于具有薄壁或复杂特征的零件,选择低粘度树脂有助于改善在复杂几何中的流动性,并降低未充满缺陷的风险。

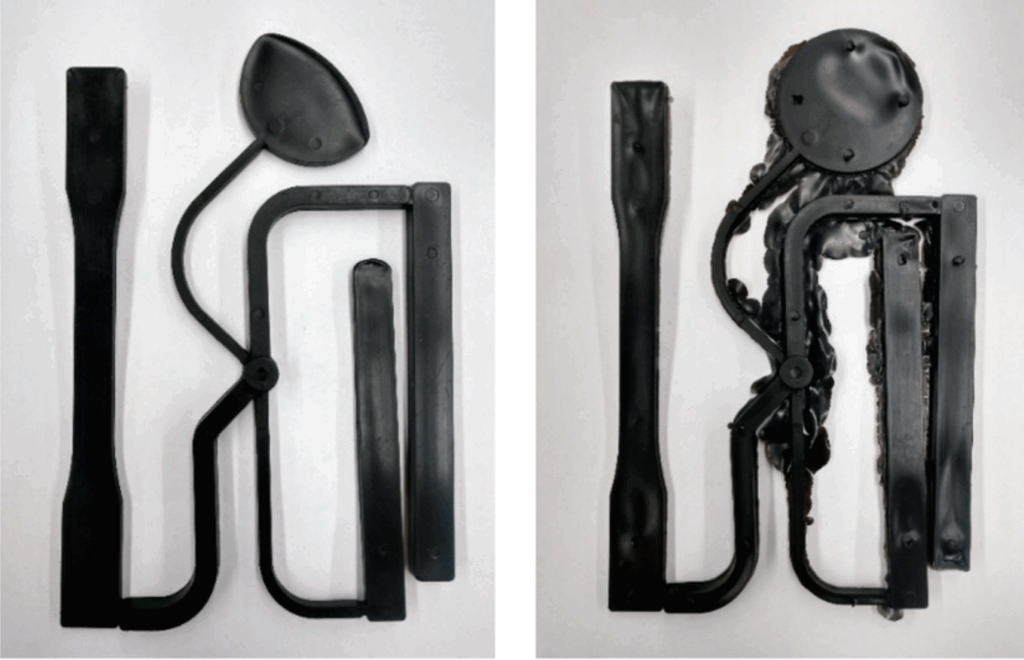

#2 飞边

飞边是在塑料渗入模具间隙时形成的,通常表现为沿分型线、顶针或浇口处出现的薄片状毛边。

这种缺陷多数情况下只影响外观,但如果过多,可能需要后处理,甚至会导致尺寸公差问题。

根本原因:注射压力过高、模具配合不良、模具磨损、封闭区域过渡尖锐、分型几何过于复杂、公差累积。

设计修正:

• 将分型线远离尖角和外观区域。

• 应用一致的脱模斜度,避免过紧或不匹配的封闭区域。

• 在分型线附近保持壁厚过渡平缓,以避免局部压力积聚。

• 在早期通过 DFM 审查验证分型线位置。

• 确认注射压力和锁模力不会超出模具公差范围——必要时进行模拟。

#3 分型线位置不当

分型线是模具两半(型芯和型腔)结合的部位。分型线位置不当可能产生可见接缝或飞边,尤其当其穿过功能性或外观特征时,更容易导致装配不良、增加后处理工序或引发外观缺陷。

根本原因:DFM 分析不完整、模具对位不良、几何过渡被忽视。

设计修正:

• 在锁定外观或功能几何前,提前规划分型线位置。

• 避免将分型线置于标识、卡扣、密封面或对准特征上。

• 将分型线与尖角、筋或凹槽对齐,以便自然隐藏。

• 尽可能采用对称分型线,以平衡顶出力。

• 在 DFM 审查中验证分型线位置,并确认模具开模方向。

专业提示:如果设计需要多个滑块或镶件,应尽量简化——分型线的复杂性会显著提高模具成本。

#4 气泡与空洞

气泡与空洞可能表现为可见气泡或隐蔽空洞,会降低零件强度、引起尺寸误差或留下表面瑕疵。其常见原因是空气滞留或冷却不均。这类缺陷会削弱结构完整性、影响尺寸精度,并损害最终外观。

根本原因:树脂含水、排气不良、厚度突变、壁厚设计不均、材料收缩率高。

设计修正:

• 保持壁厚一致——厚度变化控制在 ±10% 以内。

• 避免厚到薄的突变过渡;采用渐变过渡以确保流动与冷却均匀。

• 使用筋代替实心厚块,以促进均匀充填。

• 在深腔或封闭区域增加排气结构。

• 对于厚壁结构,选择收缩率低的材料(如 ABS 替代 HDPE)。

• 模拟充填与冷却过程,检测并消除气体滞留区域。

专业提示:空洞通常出现在厚度大于 4 mm 的区域——通过挖空厚区来防止收缩和内部缺陷。

#5 浇口残留

浇口残留是指塑料注入位置留下的可见痕迹或凸起。虽然通常影响较小,但在对外观要求高或配合严密的装配中,可能会影响美观或功能。

根本原因:浇口过大、浇口位置不当、人工修剪、浇口暴露在外观表面。

设计修正:

• 将浇口设置在非外观或隐藏表面——如内壁、底部凸缘或凹陷区域。

• 使用隧道浇口或潜伏浇口,以实现浇口残留的自动去除。

• 在 DFM 阶段规划修剪方法和位置。

• 在浇口附近设计平面或筋结构,以在视觉上掩盖残留。

• 指定浇口区域的表面处理或光泽度,以降低其可见性。

专业提示:边缘浇口易于实现,但可改用隧道浇口,以获得更干净的断口并将外观影响降至最低。

由工艺引起的注塑缺陷

与工艺相关的缺陷通常源于注塑周期中控制不当或参数设定错误。注射压力、注射速度、模具/树脂温度、冷却速度以及材料状态等变量都会对缺陷产生显著影响。与模具设计问题不同,工艺相关的问题通常可以通过调整设备参数来缓解,而无需对模具进行大规模修改。

典型的工艺相关缺陷包括:

- 流痕 (Flow Lines)

- 烧焦痕 (Burn Marks)

- 翘曲 (Warping)

- 真空空洞 (Vacuum Voids)

- 收缩痕 (Sink Marks)

- 熔接痕 / 结合线 (Weld Lines / Knit Lines)

- 射纹 (Jetting)

- 变色 (Discoloration)

- 表面分层 (Surface Delamination)

- 喷射纹 / 银纹 (Splay Marks / Silver Streaking)

通过清晰区分模具设计相关缺陷与工艺相关缺陷,工程师能够更有效地定位根本原因,简化故障排查流程,并持续实现最佳的注塑成型质量。

#6 流痕

流痕表现为模塑件表面上的条纹或波浪状纹路。此类外观缺陷通常出现在浇口、拐角或孔洞附近,也就是熔融塑料改变流动方向或流速减慢的区域。虽然加工条件往往是主要原因,但设计缺陷可能会加剧流痕的产生或增加其发生的可能性。

设计修正:

- 保持壁厚均匀,以支持稳定流动并减少速度波动。

- 在厚薄过渡处采用渐变设计,避免产生方向性湍流。

- 避免几何形状的突然变化;在转角处使用至少等于壁厚的圆角过渡。

- 将浇口战略性地设置在较厚区域,以维持温度和流动的一致性。

- 避免浇口远端出现过薄区域——这些区域冷却更快,容易形成明显的流痕。

制造过程中需注意的事项:

- 排气不良可能会导致空气滞留,破坏顺畅的充模过程。

- 模具温度不足或注射速度过低会导致材料过早冷却。

- 浇口位置或尺寸不当会造成材料流动不均。

专业提示:在对外观要求较高的零件中,可以通过适当调整表面纹理或采用消光处理,来在不影响结构完整性的前提下,视觉上掩盖轻微的流痕。

#7 烧焦痕

烧焦痕是一种与工艺相关的注塑缺陷,表现为制件表面出现黄色、棕色、锈色或黑色变色——通常出现在流动路径末端或空气滞留区域。虽然主要被视为外观缺陷,但在更严重的情况下,它们可能表明局部过热,导致聚合物降解,甚至造成受影响区域的结构强度下降。

设计改进:

- 排气不良导致空气滞留:改进排气槽或增加排气孔,使气体在树脂进入型腔前能安全排出。

- 注射速度或压力过高:适当降低注射速度和压力,防止空气被快速压缩产生过热和燃烧。

- 熔体或模具温度过高:降低熔体温度或优化成型周期,避免聚合物在空气滞留区域发生降解。

- 模具内有污染物或降解材料:清洁模具表面,避免使用已降解的树脂,以防残留物碳化产生类似烧焦痕的痕迹。

- 流道或浇口设计不合理:重新设计流道和浇口,确保树脂顺畅流动,减少在死角区空气滞留的风险。

制造过程中需注意事项:

如果烧焦痕反复出现在零件的同一区域,应考虑重新布置浇口或调整流动路径,以避免该区域的空气滞留。此类简单的设计调整能够显著降低局部热量积聚,从而有效消除因烧焦导致的表面变色。

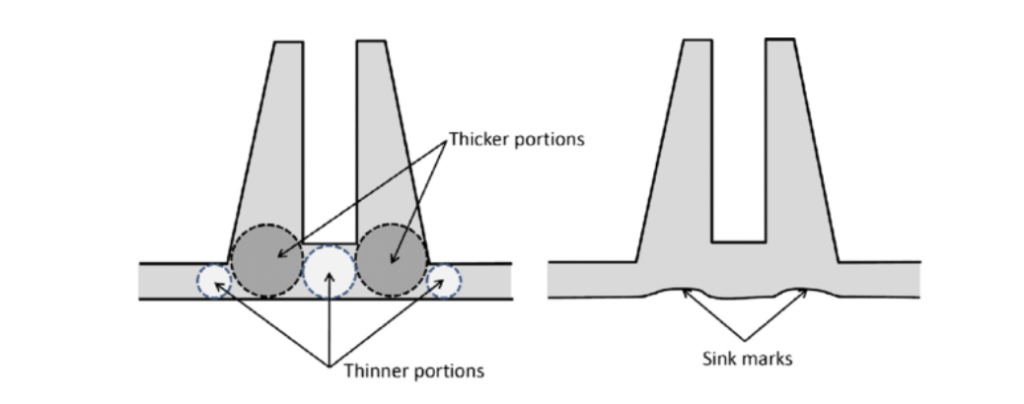

#8 收缩痕

收缩痕是零件表面出现的小凹陷或浅坑,通常出现在较厚的区域或靠近肋和柱的位置。其产生原因是零件外层冷却并固化的速度快于内部,内部继续收缩并将表面向内拉,从而形成缺陷。

设计修正:

- 在厚壁区域尽量减小壁厚,以促进均匀冷却。

- 遵循肋和凸台的合理设计原则:肋厚度不应超过相邻壁厚的 50–70%。

- 避免在同一区域叠加厚特征(如在肋上设置凸台),除非绝对必要。

- 采用镂空设计(coring)去除厚截面中的多余材料,同时保持强度不受影响。

- 与制造商合作优化浇口位置,确保关键区域有足够的保压。

- 选用如 ABS、聚碳酸酯(PC)、PMMA(丙烯酸)等材料。

制造过程中需要注意的事项:

- 冷却时间不足或模具温度不均,会导致内部收缩。

- 局部区域材料过厚会积聚热量,造成固化延迟。

- 注射压力或保压压力过低,会降低补偿收缩的能力。

- 半结晶性塑料(如 PA、POM、PP)收缩率较大,更容易产生缩痕。

#9 表面分层

表面分层表现为剥落或片状脱层的缺陷,通常由污染物或不兼容材料引起,这些因素会阻碍塑料层之间的正常结合。

设计修正:

- 避免组合不相容的树脂或对不相容材料进行二次注塑。

- 尽量采用单一材料设计,除非二次注塑已验证具有良好兼容性。

- 尽量减少使用可能影响粘结的脱模剂。

- 在制作原型之前,与材料供应商确认材料的相容性。

制造过程中需注意的事项:

- 彻底干燥吸湿性材料。

- 在更换材料时对设备进行排料清机。

- 保持料斗、喷嘴和料筒清洁,以防止污染。

#10 熔接痕(结合线)

熔接痕是在两股熔融塑料前沿相遇却未能充分融合时形成的,表现为表面可见的接缝或结构上的薄弱点。

这种缺陷在具有复杂几何结构、多个浇口,或存在干扰塑料流动特征(如孔、凸台或加强筋)的制件中尤为常见。

设计修正:

- 减少熔体流动前锋的数量:简化零件几何结构,减少对熔体流动的阻碍。

- 优化浇口位置:布置浇口,使熔体汇合位置远离高应力区域。

- 增强局部强度:在熔接痕附近设置加强筋或凸台,以提高机械强度。

- 避免不必要的分流:尽量减少孔洞、嵌件或突兀的几何变化,避免熔体被迫分流。

制造过程中需要注意的事项:

- 提高模具和熔体温度:改善熔体前锋的结合质量。

- 调整注射速度:延缓熔体在汇合区的固化,促进更牢固的融合。

改进焊接线位置周围的排气设计。

专业提示:在承载或高应力部件中,可通过重新布置浇口或重新设计零件,将焊接线转移到非关键受力区域,以提升整体结构可靠性。

#11 翘曲

翘曲是指模塑件出现可见的弯曲、扭曲或变形。当零件不同区域冷却和收缩不均匀时,会产生内部应力,从而导致形状扭曲。

设计修正:

- 在整个设计中保持均匀的壁厚,以确保冷却一致。

- 避免大面积、平坦且无筋或无曲面的结构,这类区域更容易发生变形。

- 添加筋条等结构支撑,在保持轻量化的同时减少翘曲。

- 选择低收缩率材料(如填充型树脂),以获得更好的尺寸稳定性。

- 减少厚壁与薄壁之间的急剧过渡,避免因冷却速率差异而导致变形。

制造过程中需注意事项:

- 在模具中均衡冷却水道的布局。

- 使用温控模具回路,减少冷却速率差异。

- 在适用情况下降低模具温度,并提高保压压力。

#12 射纹

射纹是由于高速熔融塑料流进入模具型腔时,在尚未与周围材料充分融合前即迅速冷却,形成类似蛇形的表面缺陷。

这种缺陷不仅影响模塑件的外观,还可能因材料层间结合不完全而在局部产生强度薄弱区。

设计修正:

- 使用搭接浇口或扇形浇口,以降低熔体进入型腔时的流速。

- 在壁厚过渡处保持平滑过渡,避免尖锐转角。

- 在入口处采用渐进圆角,并减少壁厚突变。

- 在原型阶段降低初始充模速度,以便评估熔体流动行为。

制造过程中需注意的事项:

- 在注射周期开始阶段降低注射速度。

- 提高模具温度,以促进熔体更好地融合。

- 优化浇口尺寸,减少熔体直接冲击型腔表面。

#13 真空空洞

真空空洞是指零件内部存在的空气夹层。虽然不一定肉眼可见,但可能削弱零件的结构强度。

设计修正:

- 避免厚实的实体截面,尽量采用镂空结构。

- 在厚截面中添加镂孔或内部通道,以减少材料堆积。

- 在可能滞留空气的区域设计排气通道。

- 若内部空洞对性能至关重要,可采用微型CT检测或取样切割检查。

制造过程中需注意事项:

- 改善模具排气设计,必要时采用气辅注塑工艺。

- 调整保压压力和保压时间,以消除滞留空气。

- 采用较低的注射速度,使空气有充分时间排出。

#14 变色

变色是指制件颜色出现不均匀、斑点或与预期颜色不符的缺陷。常见原因包括原料受潮、热降解、色母料分散不良,或因机器残留杂质造成的污染。

设计修正:

- 使用具有高耐热性的稳定、经过验证的着色剂。

- 避免设计中存在需要频繁更换颜色的零件。

- 在文档中明确标注 RAL 或 Pantone 色号及母粒比例。

- 减少在关键部位使用多材料组合的复杂区域,以便更好地控制颜色一致性。

生产制造注意事项:

- 保持合适的料筒温度分布。

- 在不同颜色批次之间,彻底清理螺杆和料筒。

- 使用合适的计量设备添加色母或着色剂,确保配比准确。

#15 喷射纹(银纹)

喷射纹表现为制件表面出现银色条纹,通常出现在浇口附近。其成因主要是树脂中的水分、污染物,或由于过度剪切造成。

设计建议:

- 避免在浇口附近出现突然的过渡或尖角。

- 在浇口区域增加排气空间以释放水分。

- 选择低吸湿性的材料,或在供应和加工环节中加入干燥工序。

制造过程中需注意事项:

- 预先干燥吸湿性材料,如 PA、PC 和 ABS。

- 降低注射速度以减少剪切。

- 定期清洁料斗和干燥机过滤器。

#16: 污染

污染是指在加工过程中有异物混入熔融材料中。此类缺陷通常表现为零件表面的黑点、条纹或异常夹杂物——在某些情况下,还可能影响零件的强度或尺寸稳定性。

污染物通常通过以下途径进入加工过程:材料处理不当、模具及设备维护不当,或因磨损产生的碎屑。

设计修正:

- 除非必要,避免不必要的材料更换或颜色切换。

- 限制深肋或狭窄特征,以防污染物滞留或积累。

- 为内部特征增加拔模角,以改善熔体流动和材料冲洗。

- 对同一系列零件使用一致的树脂,减少清洗周期和排料时间。

- 在对公差或外观要求严格的设计中,使用内部质量控制措施(如材料批次可追溯性)。

制造过程中需注意事项:

- 定期进行设备维护,以发现并修复模具磨损。

- 保持生产环境清洁、无油,降低空气中污染物的风险。

- 定期清洁料斗、料筒和螺杆组件,防止材料积累。

- 将树脂存放在密封、干燥的容器中,避免空气中的灰尘和湿气。

- 在不同树脂或着色剂之间彻底排料,防止交叉污染。

按严重性与成本影响划分的注塑缺陷

| 缺陷类型 | 结构影响 | 外观影响 | 生产风险 | 典型成本增加 |

|---|---|---|---|---|

| 未充满 (Short Shots) | 高 | 中 | 高 | ↑↑(零件报废) |

| 飞边 (Flash) | 低 | 中 | 低 | →(需修边) |

| 分型线位置不当 (Improper Parting Line Placement) | 中 | 中 | 中 | ↑(模具返工) |

| 气泡与空洞 (Bubbles & Voids) | 中 | 中 | 中 | ↑(模具/工艺调整) |

| 浇口残留 (Gate Vestige) | 低 | 中 | 低 | →(表面修整/浇口调整) |

| 流痕 (Flow Lines) | 低 | 高 | 低 | →(工艺调整) |

| 烧焦痕 (Burn Marks) | 中 | 高 | 中 | ↑(工艺调节) |

| 收缩痕 (Sink Marks) | 中 | 高 | 中 | ↑(模具重新设计) |

| 表面分层 (Delamination) | 高 | 中 | 高 | ↑↑ |

| 熔接痕 (Weld Lines) | 中 | 中 | 中 | → |

| 翘曲 (Warping) | 高 | 高 | 高 | ↑↑(返工或报废) |

| 射纹 (Jetting) | 中 | 高 | 中 | ↑ |

| 真空空洞 (Vacuum Voids) | 高 | 低 | 中 | ↑(模具重新设计) |

| 变色 (Discoloration) | 低 | 高 | 低 | → |

| 银纹 (Splay Marks) | 低 | 高 | 低 | →(干燥/参数调整) |

避免注塑缺陷不仅仅依赖于技术精度和设计水平,更在于选择一个能够在问题发生前就预见并加以防范的合作伙伴。