遵循以下提示,您将能够显著提升CNC加工设计的品质。尽管CAD软件包为工程设计带来了极大的便利,但在CNCN加工设计领域,对精度和准确性的追求仍是实现高质量设计的关键。以下为您介绍了改进CAD设计的十种方法。

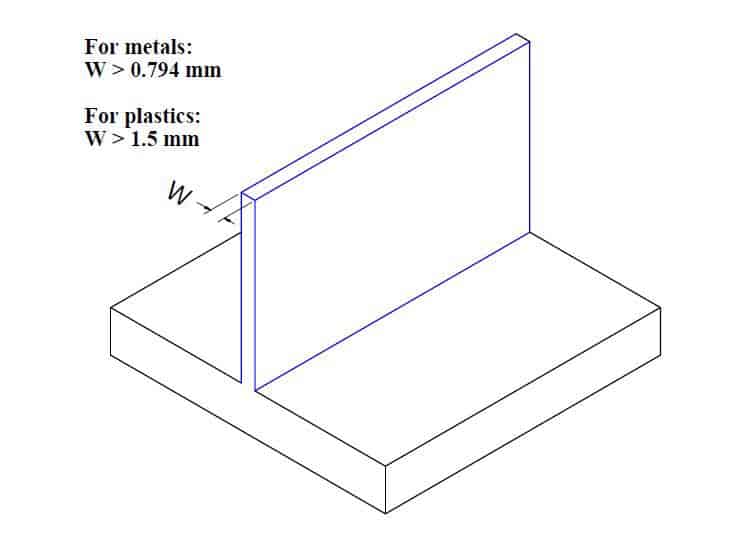

1. 谨慎处理薄壁设计

虽然某些工程项目(如无人机部件或哨子)需要薄壁结构,但在CNC加工设计中,过度追求薄壁设计可能会带来问题。研究表明,材料的壁厚与其刚度直接相关,因此,减少壁厚意味着材料刚度的降低,这可能导致加工过程中因不可避免的振动而降低加工精度。因此,建议在设计中保持合理的壁厚,对于金属材料,建议最小壁厚为0.794毫米,而塑料材料则建议最小壁厚为1.5毫米。

在确实需要设计薄壁结构的情况下,采用其他制造工艺(如钣金制造)往往是一个既明智又经济的选择。

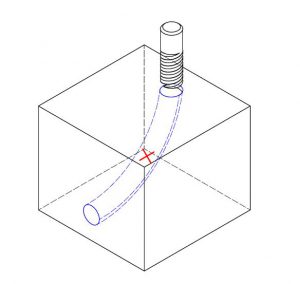

2. 避免设计无法进行CNC加工的特征

在CNC加工设计中,并非所有设计特征都能被顺利加工。不必要的复杂特征或超出加工能力的特征会使设计变得难以制造。因此,在设计过程中,深入了解CNC加工能力至关重要,这有助于确保设计出的特征能够符合机床加工要求。

例如,一些CNC机床可能无法直接加工“弧形孔”这样的特征。如果遇到这种情况,而您的设计又确实需要这种特征,那么您可以考虑使用放电加工(EDM)等替代工艺来实现这些复杂特征的加工。这样既能满足设计需求,又能确保加工的可行性和经济性。

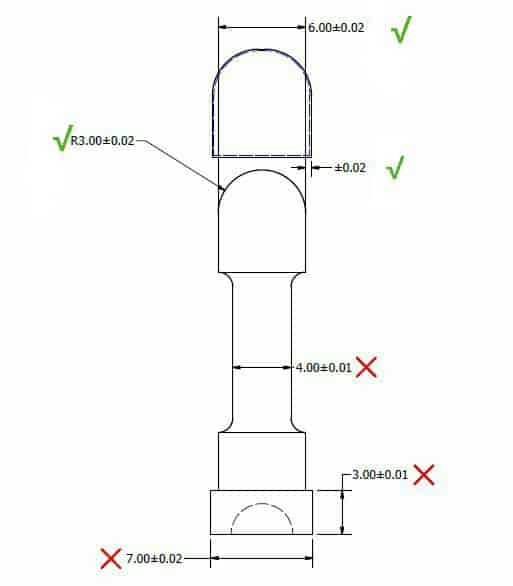

3. 合理控制公差范围

设计师在进行尺寸设计时,应明智地应用公差。过度设置公差不仅会无谓地增加加工时间和成本,还可能影响产品的整体性能。不同的数控机床具有不同的公差标准,若您的设计中未明确公差要求,机床将自动按照其默认的公差标准进行加工。为了优化生产效率和成本控制,仅在真正需要时才指定严格的公差范围。此外,保持公差设置的一致性至关重要,因为它能够显著降低不必要的加工时间和复杂度。

4. 减少非功能性美观特征

正如上文所述,提高CAD设计中,有些设计仅出于美观考虑而不能有效促进工艺。在决定去除这些特征之前,请仔细评估所需去除的材料量以及所需的加工工艺。作为设计师,您应当始终自问:“这个特征需要哪种加工技术?”或“这是否可以通过五轴或三轴加工实现?”通过专注于设计的功能性而非仅追求美观,您可以优化整体设计。同时,记住,后加工工艺如电抛光等可用于增强最终产品的外观。

5. 优化型腔的深宽比

在设计型腔时,深宽比是一个关键考虑因素。过深的型腔可能导致刀具悬空、刀具偏斜、排屑困难甚至刀具断裂。

型腔的深度应控制在工具直径的六倍以内,为了确保加工效率和刀具寿命,建议将型腔的最大深度限制为其宽度的四倍。具体来说,如果一个型腔的宽度为15毫米,那么其深度不应超过60毫米。通过精确控制型腔的深宽比,您可以显著改进设计的可加工性和最终产品的质量。

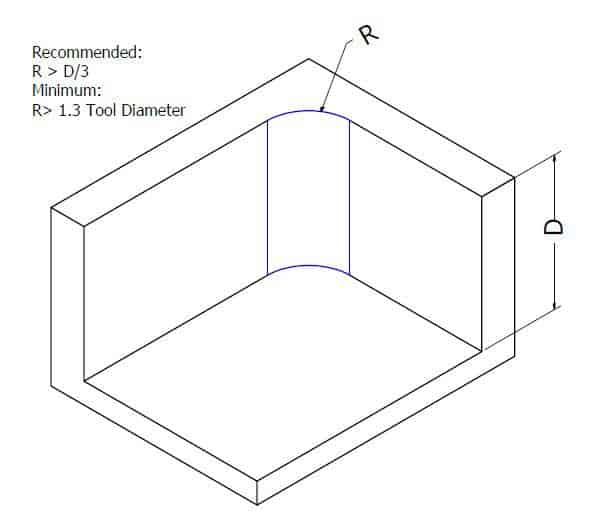

6. 设计内边缘时引入合理半径

在设计内边缘时,必须考虑到加工工具的物理限制。由于多数切削工具具有圆柱形结构,它们无法直接加工出尖锐的内边缘。为了确保加工工具的顺畅运作并延长其使用寿命,设计时应适当增加内边缘的半径。一个好的实践是,将内边缘的半径设定为所用铣刀半径的130%。例如,若使用的铣刀半径为5毫米,那么建议在内角上增加6.5毫米的半径。这样的设计不仅减少了刀具上的应力,还提高了切削效率,从而确保了更优质的加工成果。

当设计要求包含90度的内缘时,为了保持设计的可行性和加工效率,可以考虑在边缘处增加一个底切,而不是试图减小边缘的半径。

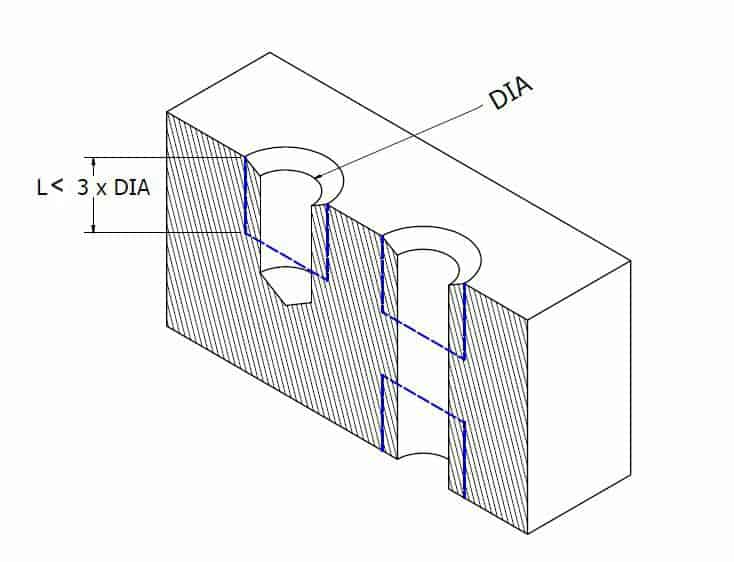

7. 合理控制螺纹长度

根据工程常识,螺纹连接的牢固性主要依赖于最初的几个螺纹。因此,在设计螺纹孔时,并非越长越好。为了优化设计和降低成本,只需设计足够长的螺纹长度即可。通常,超过孔直径3倍的螺纹长度是不必要的。

不过,在设计盲孔时,最好在孔底增加一个未穿线的长度,当使用数控穿线工具时,孔可以完全穿线。

8. 避免设计过小特征

在CNC加工中,过小的特征可能会成为加工的瓶颈。大多数CNC机床的最小刀具直径为2.5毫米,因此任何小于此尺寸的特征都可能导致加工困难。太小尺寸通常需要使用特殊刀具,这不仅增加了机床的成本,还可能延长加工时间。因此,除非设计上的绝对需要,否则应避免设计过小的特征。

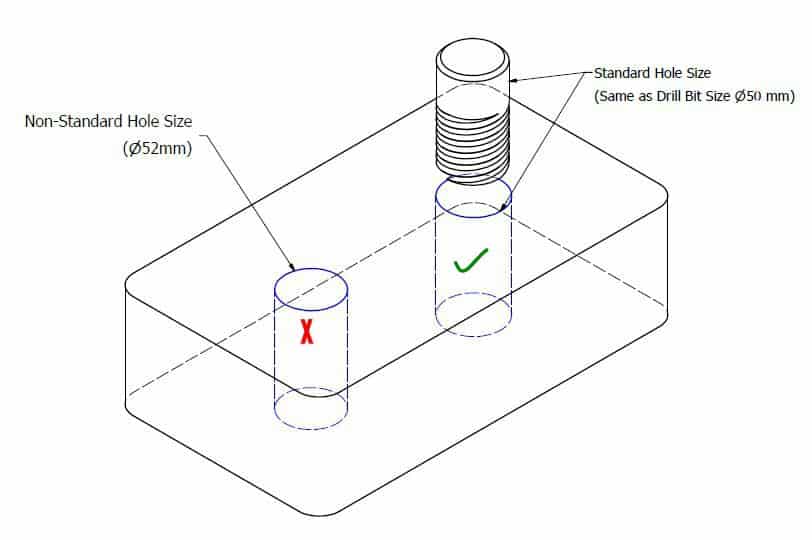

9. 遵循标准尺寸设计孔

在CNC加工设计中,应尽可能使用标准钻头尺寸来铣削孔。这样不仅可以显著提高加工效率,节省机器时间,还能降低加工成本,因为非标准尺寸的孔通常需要使用立铣刀等更复杂的工具进行加工。

对于非标准尺寸的孔,如果无法避免,那么在确定孔的深度时,应参考空腔深度的经验法则,即孔的深度一般不应超过其直径的四倍。

10. 精简文字与字母设计

在CAD设计中,应尽量避免在零件上添加不必要的文字和字母。这些标识和标记通常可以在零件精加工完成后,直接喷涂于零件表面。直接在零件设计中添加这些文字或字母只会增加加工时间和成本。

然而,如果设计确实需要包含特定的文字或字母,则应遵循以下建议来优化设计:

- 应使用雕刻文本,因为这种情况下去除的材料较少。

- 如果您的设计软件支持自定义字母字体,建议使用简洁且无衬线的字体(如San Serif)。这种字体在每个字母笔画的末尾没有额外的线条,能够减少加工时的复杂性和成本。同时,建议字体大小至少为20号,因为小于20号的字体在加工时被视为小特征字体,不仅加工难度增加,成本也会相应提高。